- 1 لوله مانیسمان چیست؟

- 2 انواع لوله های مانیسمان و جوشکاری

- 3 فرایند تولید لوله مانیسمان

- 4 1. فرآیند آسیاب سنبه یا ماندرل میل (Mandrel Mill Process)

- 5 2. فرایند تولید لوله مانیسمان (Mannesmann Plug Mill Process)

- 6 3. فرآیند اکستروژن (Extrusion Process)

- 7 کاربرد لوله مانیسمان در صنعت

- 8 مزایای استفاده از لوله مانیسمان

- 9 معایب استفاده لوله مانیسمان

- 10 شرکت های تولیدکننده لوله مانیسمان در ایران و جهان

- 11 استانداردهای بین المللی در تولید لوله مانیسمان

- 12 تاریخچه تولید لوله مانیسمان

- 13 خرید لوله مانیسمان

لوله مانیسمان یا لوله بدون درز برای انتقال سیالاتی مانند آب، گاز طبیعی، ضایعات و هوا استفاده می شود. همچنین از این نوع لوله ها در محیطهای پرفشار و خورنده مانند صنایع نفت و گاز، تولید برق و صنایع داروسازی نیز استفاده می شود.

لوله مانیسمان چیست؟

لوله مانیسمان یا لوله مانسمان mannesmann ، نوعی لوله فولادی بدون درز است. جنس این لوله ها معمولا از فولاد کربنی، فولاد زنگ نزن (استنلس استیل) یا فولاد های آلیاژی است. در روش تولید لوله مانیسمان، گلوله ای به نام ماندرل، شمش توپر فولادی (billet) را به لوله توخالی، تبدیل می کند.

انواع لوله های مانیسمان و جوشکاری

لوله های فولادی لوله های بلند و توخالی هستند که عمدتاً برای انتقال سیالات از یک مکان به مکان دیگر مورد استفاده قرار می گیرند. این لوله ها عمدتاً با دو روش متمایز تولید می شوند:

- لوله جوشکاری شده

- لوله بدون درز

در هر دو روش ، فولاد خام ابتدا به شکل اولیه (شمش گرم یا نوار مسطح) ریخته گری می شود. سپس با کشش شمش فولادی داغ به بیرون، یک لوله بدون درز یا رساندن لبه های نوار فولادی به هم و جوشکاری آنها، لوله درز دار تولید میشود.

فرایند تولید لوله مانیسمان

در این مطلب به روش های مختلف تولید لوله بدون درز، به ویژه فرایند تولید لوله مانیسمان می پردازیم. لوله بدون درز به سه روش زیر تولید می شود.

- فرآیند آسیاب سنبه یا ماندرل میل (Mandrel Mill Process)

- فرایند تولید لوله مانیسمان (Mannesmann Plug Mill Process)

- فرآیند اکستروژن (Extrusion Process)

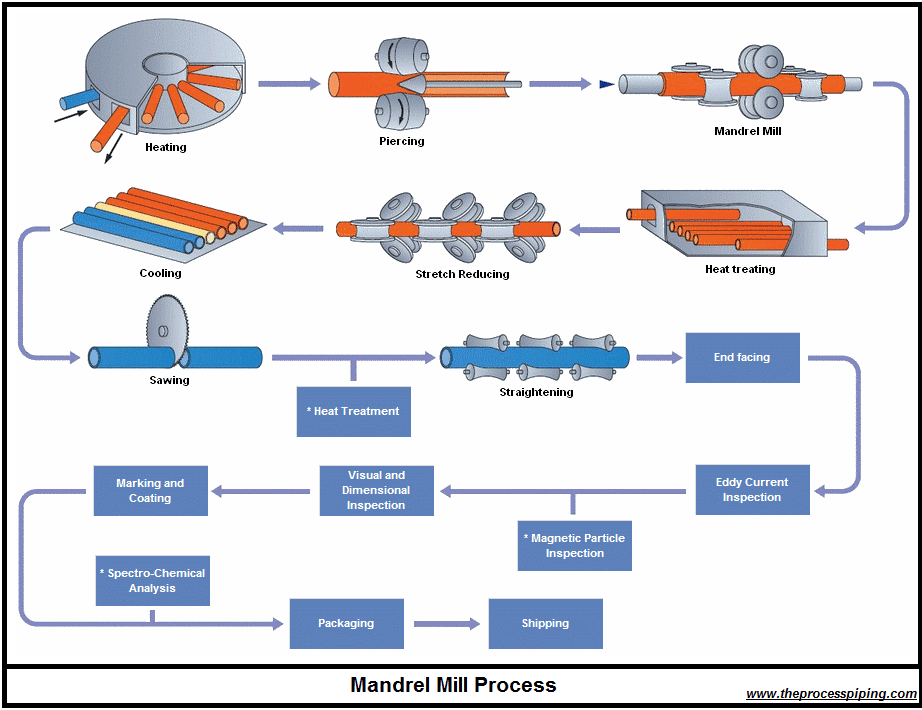

1. فرآیند آسیاب سنبه یا ماندرل میل (Mandrel Mill Process)

در فرآیند آسیاب سنبه، یک شمش فولادی استوانه ای جامد استفاده می شود. شمش وارد یک کوره دوار می شود. پس از خروج شمش از کوره دوار، یک سوراخ کوچک در انتهای آن ایجاد می شود. این فرورفتگی به عنوان نقطه شروع برای کمک به سوراخ کردن چرخشی (Rotary piercing) عمل می کند.

سوراخ کردن چرخشی یک فرآیند نورد بسیار سریع و پویا است. شمش از قبل گرم شده با سرعت بالا بین دو غلتک بشکه ای شکل می چرخد. نورد متقاطع باعث ایجاد تنش های کششی زیاد در مرکز شمش می شود. طراحی غلتک های سوراخ کننده به گونه ای است که فلز در امتداد غلتک و روی یک شی سوراخ کننده (piercer) جریان می یابد تا از پروسه خارج شود. سوراخ کن یک ابزار آلیاژی با دمای بالا و خنک شده با آب است که به گونه ای طراحی شده تا فلز روی آن جریان پیدا کند و به شکل یک لوله سوراخ شده از فرآیند چرخشی خارج شود. هنگامی که لوله سوراخ شده از این فرایند خارج شد، به مرحله آسیاب سنبه شناور (floating mandrel mill ) منتقل می شود.

آسیاب سنبه شناور شامل هشت سیستم نورد با استفاده از 16 غلتک و مجموعه ای از میله های سنبه است. این میله های سنبه وارد لوله سوراخ شده می شوند و سپس به آسیاب سنبه منتقل می شوند و شکل یک لوله توخالی با اندازه متوسط نورد می شوند. مکانیسم نورد کردن لوله از طریق آسیاب سنبه با میله سنبه در داخل به عنوان یک کنترل برای ایجاد قطر خارجی استاندارد متوسط (OD ) و ضخامت دیواره کنترلشده، بر اساس ابعاد میله سنبه عمل میکند.

لوله توخالی پس از آسیاب سنبه وارد یک کوره گرمایش مجدد شده و گرم می شود تا بتواند فرآیند نورد نهایی را تکمیل کند و ابعاد نهایی و کیفیت ریز ساختاری خود را به دست آورد. به محض خروج از کوره، فرایند رسوب زدایی با آب فشار بالا انجام می شود. به این ترتیب رسوب اکسید آهن را که در کوره گرم کردن مجدد تشکیل شده است، از بین می رود. حال لوله یک سطح تمیز، بدون رسوب و با کیفیت سطحی خوب دارد.

لوله توخالی در آسیاب کششی (stretch mill) به ابعاد دقیق خود می رسد. سپس لوله ها به مرحله برش (cutoff) منتقل می شوند و در آنجا به طول تعیین شده بریده می شوند. سپس این لوله ها بسته بندی شده و پس از عملیات تکمیلی و بازرسی به مرحله انبارداری و حمل و نقل هدایت می شوند.

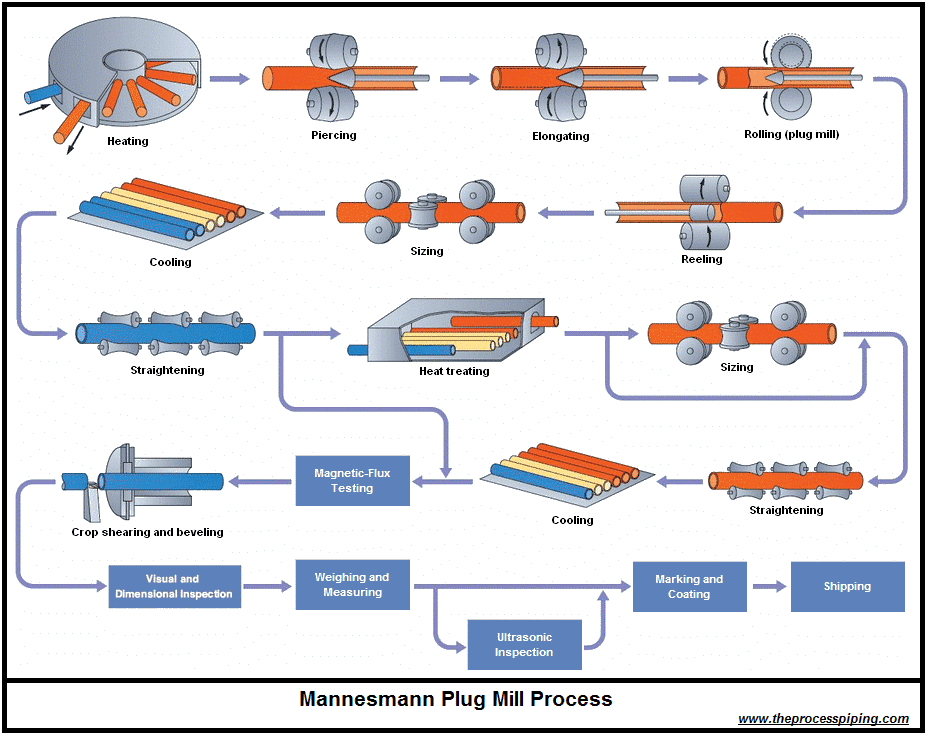

2. فرایند تولید لوله مانیسمان (Mannesmann Plug Mill Process)

فرآیند تولید لوله مانیسمان تا حدودی شبیه به فرآیند آسیاب سنبه (Mandrel Mill Process) است. تقاوت این دو روش در این است که در فرایند تولید لوله مانیسمان، آسیاب پلاگین نورد به جای آسیاب سنبه است.

در آسیاب پلاگین نورد، یک جفت غلتک مخروطی شکل – یکی بالای دیگری چیده شده است – در جهت مخالف جریان مواد عمل می کند. لوله توخالی شده با دیواره ضخیم با سنبه استوانه ای داخل آن به سمت غلتک های آسیاب پلاگین هدایت می شود. به محض اینکه لوله توسط قسمت مخروطی گرفته می شود، یک بخش کوچک از آن بریده می شود.

لوله توخالی شده به همراه سنبه به سمت عقب – یعنی در جهت مخالف با نورد – حرکت می کنند تا از محل تماس با غلتک ها خارج شوند.. سپس لوله توخالی دوباره چرخانده می شود، یک بار دیگر از بین غلتک ها عبور می کند و یک چرخه نورد جدید آغاز می شود.

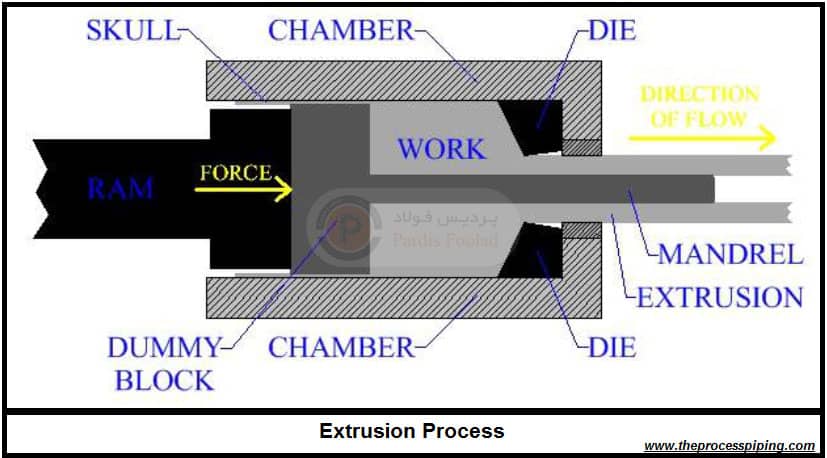

3. فرآیند اکستروژن (Extrusion Process)

اکستروژن یکی دیگر فرآیند های شکل دهی فلزات است که در آن یک قطعه فلزی (معمولاً یک شمش استوانه ای) با اعمال فشار از قالبی با سطح مقطع کوچک تر جریان می یابد. طول قطعه اکسترود شده بستگی به مقدار ماده در قطعه اولیه و پروفیل اکسترود شده دارد. مقاطع متعددی با این روش ساخته می شود.

لوله ها را می توان به طور مستقیم با استفاده از سنبه متصل به بلوک اکسترود کرد. حفره ای به موازات محوری که بر روی آن نیرو وارد می شود، تشکیل می شود. سنبه در این سوراخ نصب شده است. هنگامی که عملیات شروع می شود، قطعه به سمت جلو هدایت می شود. فلز اکسترود شده بین سنبه و سطوح قالب جریان می یابد و قطعه ای توخالی را تشکیل می دهد. شکل داخلی لوله اکسترود شده توسط سنبه تشکیل می شود، در حالی که نمای بیرونی توسط قالب اکسترود شکل می گیرد.

کاربرد لوله مانیسمان در صنعت

لوله مانیسمان به دلیل یکپارچگی ساختار و توزیع یکنواخت استحکام و ویژگی های مکانیکی دیگر، نسبت به لوله های جوشکاری شده (درز دار) کاربرد های بیشتری دارند. این ویژگی منحصر به فرد آنها موجب شده است که در دما های بالا، شرایط پرفشار و دیگر شرایط بحرانی انتخاب متخصصان باشند.

از لوله های بدون درز به طور گسترده در صنایع زیر استفاده می شود.

- کارخانه های تولید مواد شیمیایی

- خطوط تولید نفت و گاز

- کارخانه های تولید تجهیزات پزشکی

- سیستم های هیدرولیکی

- کارخانه های انرژی هستهای

- صنایع تصفیه آب

- واحد های صنعتی دارای دما و فشار بالا

- سیستم های اندازه گیری دقیق

مزایای استفاده از لوله مانیسمان

- داشتن دیواره ضخیم و محکم

- عدم وجود خط جوش

- مقاومت به خوردگی بالا

- شکل منظم دایره وار

- دوام بالا

- قابلیت تحمل فشار بالا

معایب استفاده لوله مانیسمان

- محدودیت در طول لوله ها به دلیل مشکلات تولید این نوع لوله

- محدودیت در قطر لوله ها (بیشترین قطر قابل دستیابی 24 اینچ است)

- هزینه بالای تولید

- سختی فرایند اکستروژن

- یکنواخت نبودن ضخامت لوله

شرکت های تولیدکننده لوله مانیسمان در ایران و جهان

شرکت های گوناگونی در ایران و جهان لوله های بدون درز و انواع لوله های مانیسمان را تولید می کنند. شرکت پردیس فولاد با بهره گیری از چندین دهه تجربه حضور در صنعت فولاد، توانایی خرید و ارسال لوله های مانیسمان و بدون درز از شرکت های زیر را دارد.

لوله مانیسمان

- لوله اینترپایپ اوکراین

- توبوس اسپانیا

- گروه ملی صنعتی فولاد ایران

- شرکت لوله گستر اسفراین

- شرکت صنایع نورد فولاد هما

- لوله مانیسمان کاوه

- تمامی برند های چینی

لوله بدون درز حرارتی A335 و A312

- بنتلر آلمان

- چنگده چین

لوله بدون درز حرارتی A179

- شرکت نورد و لوله پروفیل سپاهان

- شرکت صنایع نورد فولاد هما

لوله بدون درز برودتی A333

- اینترپایپ اوکراین

- شرکت صنایع نورد فولاد هما

- تمامی برندهای چینی

استانداردهای بین المللی در تولید لوله مانیسمان

در تولید لوله های بدون درز فولاد کربنی و فولاد استنلس از استانداردهای ساخت ASME B36.10 و ASME B36.19 استفاده می شود. بر اساس هر یک از این استانداردها محصول نهایی دارای ویژگی ها و مشخصات تعریف شده است. در جدول زیر استاندارد ASME B36.10 برای لوله های مانیسمان استنلس استیل آمده است.

ضخامت لوله های مانیسمان بر اساس استاندارد ASME B36.10 بر حسب میلی متر

- اعداد 20، 30، 40،…. تا 160 بیانگر رده وزنی لوله ها هستند.

- STD: مخفف استاندارد

- XS: مخفف سنگین

- XXS: مخفف فوق سنگین

استانداردهای مورد استفاده در لوله های مانیسمان شامل استاندارهای بین المللی ASTM ، JIS و DIN است.

در ساخت لوله های مانیسمان آلیاژهای زیر بیشترین کاربرد را دارند:

- ASTM A106: کاربری عمده آن در صنایع با دمای بالا است.

- ASTM A179: به دلیل داشتن کربن کمتر در کندانسرها استفاده میشود.

- ASTM A192: آلیاژی پرکاربرد در ساخت دیگ های بخار است.

- GB 3087: در صنایع بویلرسازی استفاده می شود.

تاریخچه تولید لوله مانیسمان

فرایند مانیسمان برای تهیه لوله بدون درز توسط رینهارد و ماکس مانیسمان در سال های 1885 و 1886 به ثبت رسید. این دو برادر توانستند در کارخانه فولاد خانوادگی شان برای اولین بار لوله مانیسمان را به روش نورد تولید کنند.

داستان از این قرار بود که آنها در حال تولید سوهان از شمش های استوانه ای بودند که به صورت اتفاقی متوجه شدند اگر غلتک های سوهان کاری نسبت به یکدیگر زاویه پیدا کنند، هسته مرکزی شمش ها سست شده و فرو می ریزد. در نهایت در مرکز شمش سوراخی ایجاد می شود. این اتفاق جرقه ای در ذهن آنها برای تولید لوله های بدون درز روشن کرد.

آنها با این روش توانستند با به کار بردن ماندرل سوراخ کاری در فرایند نورد، شمش های استوانه ای را سوراخ کنند. سپس با کاهش ضخامت دیواره لوله ها و بالا بردن دقت ابعادی آنها، اولین لوله های بدون درز را تولید کردند. سرانجام در سال 1890 ماکس مانیسمان این روش را به عنوان روشی جدید برای تولید لوله بدون درز ثبت کرد.

به تدریج این روش تولید در تمام جهان مورد استفاده قرار گرفت و انقلابی در تکنولوژی صنایع فولاد، لوله سازی، مهندسی و ماشین آلات به وجود آورد. به احترام مخترعان این روش “فرایند مانیسمان” نام گرفت. به همین دلیل امروزه به لوله بدون درز، لوله مانیسمان نیز می گویند.

خرید لوله مانیسمان

نکته مهم در خرید لوله مانیسمان اطمینان از اصالت کالا است. متاسفانه در بازار خرید و فروش لوله های فولادی، افراد سود جو لوله های جوشکاری و عملیات حرارتی شده را به جای لوله مانیسمان به مشتریان می فروشند. پردیس فولاد با بهره گیری از متخصصان این حوزه، و ارائه شناسنامه اصالت کالا این مشکل را مرتفع کرده و کالایی با کیفیت را مستقیما از کارخانه تولید کننده به دست مشتری می رساند.

مجموعه پردیس فولاد با نزدیک به چهار دهه حضور تاثیر گذار در صنایع فولاد کشور، امکان خرید انواع لوله های فولادی، آلیاژی، حرارتی، برودتی، آتشخوار و مانیسمان برای مشتریان فراهم کرده است. اگر قصد مشاوره یا خرید انواع لوله را دارید با ما تماس بگیرید. مهندسان و کارشناسان مجموعه آماده پاسخ گویی به کلیه سوالات و دادن مشاوره رایگان به شما مشتریان عزیز هستند. همچنین شما را در جریان قیمت لوله بدون درز مانیسمان و دیگر لوله ها قرار می دهند.

منبع ترجمه یا گردآوری: Mannesmann و theprocesspiping