- 1 آشنایی با مهم ترین ویژگی های آهن زنگ نزن

- 2 روش تولید فولاد ضد زنگ

- 3 سیستم های درجه بندی انواع آهن زنگ نزن

- 4 طبقه بندی انواع آهن زنگ نزن

- 5 ترکیب شیمیایی گریدهای آهن زنگ نزن

- 6 مزایای استفاده از آهن زنگ نزن

- 7 چالش های استفاده از آهن زنگ نزن

- 8 کاربردهای فولاد زنگ نزن

- 9 آهن زنگ نزن؛ مقاوم ترین نوع آهن در برابر عوامل محیطی

آهن زنگ نزن یا فولاد ضد زنگ که به آن استنلس استیل (Stainless Steel) نیز می گویند، به دلیل خواص مقاوم در برابر زنگ زدگی و زنگ گیری شناخته می شوند. این خواص، به وسیله افزودن عناصر آلیاژی مثل کروم، نیکل و مولیبدن به فولاد حاصل می شود.

فولادهای ضدزنگ با این ترکیبات، از تأثیر عوامل خارجی نظیر رطوبت، اکسیژن و اسیدها محافظت می کنند. انواع مختلف فولاد ضدزنگ، از جمله ۳۰۴ و ۳۱۶، هرکدام ویژگی های خاصی برای کاربردهای خاص دارند. این ویژگی ها شامل مقاومت در برابر خوردگی، دمای بالا، و قابلیت ساختاردهی می شود. این مقاله با بررسی انواع فولادهای ضد زنگ و کاربردهای گسترده آن ها، به شما ارتقاء آگاهی در زمینه انتخاب و استفاده از این مواد مهم صنعتی را فراهم خواهد کرد.

فولاد ضد زنگ آلیاژی از آهن و کروم و دیگر عناصر است. آهن زنگ نزن باید حداقل 10.5 ٪ کروم داشته باشد. ترکیب شیمیایی دقیق آهن زنگ نزن و نسبت های عناصر آن بر اساس گرید فولاد و کاربرد مورد نظر تعیین می شود. (مطالعه بیشتر: فلنج اوریفیس چیست؟)

عناصر آلیاژی رایج برای فولاد ضد زنگ عبارتند از:

- نیکل

- کربن

- منگنز

- مولیبدن

- نیتروژن

- گوگرد

- مس

- سیلیسیم

دلایل افزودن فلزات و عناصر آلیاژی دیگر به آهن زنگ نزن عبارتند از:

- افزایش مقاومت در برابر خوردگی

- مقاومت در برابر دمای بالا

- مقاومت در برابر دمای پایین

- بهبود استحکام

- افزایش دوام

- بهبود قابلیت جوشکاری

- بهبود شکل پذیری

- کنترل خاصیت مغناطیسی

آشنایی با مهم ترین ویژگی های آهن زنگ نزن

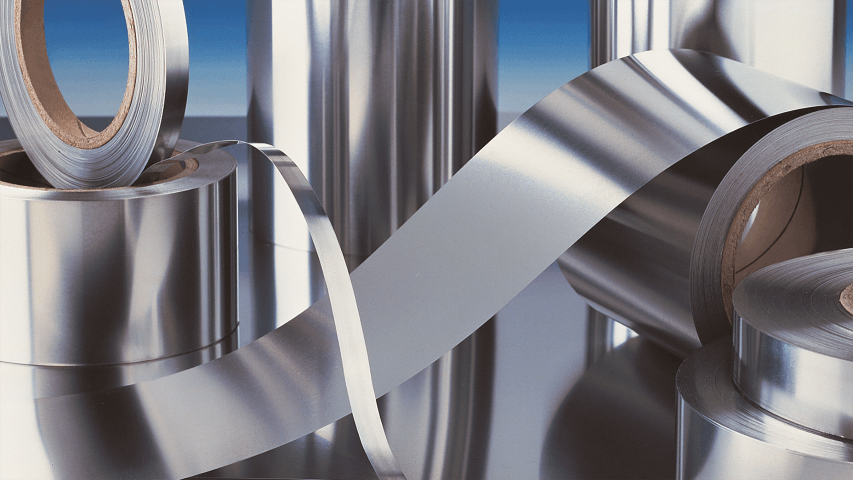

آهن زنگ نزن دارای حداقل ۱۰.۵ درصد کروم است، با افزودن آلیاژهایی چون نیکل در برخی موارد. این نوع آهن در برابر مواد شیمیایی و اسیدها مقاومت عالی ایجاد می کند و در مقابل عوامل فیزیکی نظیر بارش باران و برف، بالاترین سطح مقاومت را ارائه می دهد. همچنین، آهن زنگ نزن قابلیت بازیافت داشته و پس از استفاده، به راحتی قابل بازیافت و با ترکیبات دیگر می توان از آن محصولات تولید کرد.

برای بازیافت، ابتدا آهن زنگ نزن را در کوره داغ می سوزانند و سپس با استفاده از قالب ها، محصول مورد نظر را تولید می کنند. سطح این محصول به صورت کاملاً صاف و با رنگ نقره ای به خاکستری، دیده می شود. رنگ صیقلی این محصول به گونه ای است که بازتاب نور به شکل یک دست در آن به خوبی مشاهده می شود. علاوه بر این، آهن زنگ نزن حتی پس از سال ها استفاده، تغییر رنگ را به هیچ وجه نشان نمی دهد. این ویژگی های منحصر به فرد، آهن زنگ نزن را به یک انتخاب بی نظیر و پایدار در برابر شرایط مختلف می تبدیل کرده است.

روش تولید فولاد ضد زنگ

قبل از اینکه بتوانید یک محصول آهنی زنگ نزن داشته باشید، ابتدا باید آلیاژ مذاب را ایجاد کنید. مراحل تولید فولاد ضد زنگ به شرح زیر است.

مرحله 1: ذوب شدن

تولید فولاد ضد زنگ با ذوب فلزات و مواد افزودنی در کوره قوس الکتریکی (EAF) شروع می شود. EAF با استفاده از الکترودهای بسیار قوی، فلزات را طی چند ساعت گرم می کند تا یک مخلوط مذاب و سیال ایجاد شود.

از آنجا که فولاد ضد زنگ 100 ٪ قابل بازیافت است، بسیاری از تولیدات آهن زنگ نزن دارای 60 ٪ فولاد بازیافت شده است. این امر نه تنها موجب پایین آمدن هزینه ها، بلکه کاهش آلودگی محیط زیست نیز می شود.

مرحله 2: حذف کربن

کربن موجب افزایش سختی و استحکام فولاد می شود. با این حال حضور کربن بیش از حد می تواند مشکلاتی ایجاد کند. یکی از این مشکلات رسوب کاربید در هنگام جوشکاری است.

به همین دلیل کالیبراسیون و کاهش میزان کربن مذاب به سطح مناسب ضروری است. دو روش برای کنترل درصد کربن مذاب وجود دارد.

- روش اول – کربن زدایی آرگون اکسیژن Argon Oxygen Decarburization (AOD): با تزریق مخلوط گاز آرگون و اکسیژن به فولاد مذاب، میزان کربن کاهش می یابد.

- روش دوم – کربن زدایی با خلا اکسیژن Vacuum Oxygen Decarburization (VOD): در این روش ، فولاد مذاب به محفظه ای منتقل می شود که در حین استفاده از گرما، اکسیژن به فولاد تزریق می شود. سپس با ایجاد خلاء، گازهای تزریق شده را از محفظه خارج می کند و باعث کاهش بیشتر میزان کربن می شود.

هر دو روش بالا قابلیت کنترل دقیق درصد کربن آلیاژ مذاب را دارند.

مرحله 3: تنظیم درصد عناصر آلیاژی

پس از کاهش درصد کربن، همگن سازی عناصر آلیاژی و ایجاد تعادل حرارتی و شیمیایی رخ می دهد. این مرحله تضمین می کند که ترکیب شیمیایی آلیاژ دقیق و پایدار است.

نمونه هایی از آلیاژ مذاب مورد آزمایش و تجزیه و تحلیل قرار می گیرند. سپس تغییرات نهایی انجام می شود تا زمانی که ترکیب استاندارد به دست بیاید.

مرحله 4: ریخته گری

با آماده شدن فولاد مذاب، نوبت به ریخته گری می رسد. در این مرحله فولاد مذاب در قالب اولیه ریخته می شود تا سرد شده و شکل بگیرد. این اشکال معمولا به صورت شمش، بیلت، تختال و اسلب هستند.

رایج ترین مراحل شکل دهی آهن زنگ نزن

بسته به گرید یا قالب سفارش داده شده، ممکن است یک فولاد چندین بار از مراحل زیر عبور کند تا ظاهر یا ویژگی های مورد نظر در آن ایجاد شود.

- نورد گرم: این فرایند در دمای بالاتر از دمای تبلور مجدد فولاد انجام می شود. در این مرحله ابعاد فیزیکی قطعه به صورت حدودی تعیین می شود. کنترل دقیق دما در طول فرآیند، باعث می شود فولاد به اندازه کافی نرم باشد تا بدون تغییر ساختار، تغییر شکل بدهد. در این فرآیند از پاس های مکرر برای تنظیم ابعاد فولاد استفاده می شود. به این منظور اغلب قطعه در خط نورد چندین بار چرخانده می شود تا به ضخامت مورد نظر دست یابد.

- نورد سرد: برای تعیین ابعاد دقیق قطعات، فرایند نورد سرد اعمال می شود. نورد سرد در زیر دمای تبلور مجدد فولاد رخ می دهد. در این روش از چندین غلطک های پشتیبان برای شکل دادن به فولاد استفاده می شود. در نهایت سطح قطعه خروجی صاف و یکنواخت است. با این حال، در این روش ساختار فولاد دستخوش تغییر می شود و اغلب به عملیات حرارتی نیاز دارد تا فولاد را به ریزساختار اصلی خود بازگرداند.

- آنیل کردن یا بازپخت: پس از نورد سرد، معمولا یک مرحله آنیل انجام می شود. این فرایند شامل چرخه های گرمایش و سرمایش کنترل شده است. این چرخه ها به نرم شدن فولاد و کاهش تنش های داخلی کمک می کنند. دمای دقیق و زمان ماندن در آن دما به گرید فولاد بستگی دارد. هر تغییری در دما و زمان گرمایش و سرمایش بر ویژگی های محصول نهایی تأثیر می گذارد.

- پوسته ریزی یا اسید شویی: از آنجایی که فولاد مراحل گوناگونی را طی می کند، اغلب پوسته های اکسیدی روی سطح آن شکل می گیرد. تجمع این پوسته ها بر مقاومت در برابر خوردگی، دوام و جوشکاری فولاد تأثیر می گذارد. از بین بردن این پوسته ها برای ایجاد لایه محافظ در برابر اکسیداسیون ضروری است. در این روش با استفاده از حمام های اسیدی (معروف به پیکلینگ Pickling) یا از طریق گرمایش و سرمایش کنترل شده در یک محیط بدون اکسیژن، پوسته های اکسیدی را از بین می برند. بسته به نیاز محصول نهایی، ممکن است قطعه برای پردازش بیشتر به مرحله نورد یا اکستروژن برگردد تا به خواص مورد نظر دست یابد.

- برش دادن: پس از آماده شدن فولاد، به صورت دسته ای برش داده می شود تا برای ارسال آماده شود. متداول ترین روش های مکانیکی برش استفاده از گیوتین، چاقوهای دایره ای، تیغه های پر سرعت یا پانچ کردن در قالب هستند. با این حال، برای شکل های پیچیده، برش شعله یا برش جت پلاسما نیز ممکن است استفاده شود.

- پرداخت سطحی: فولاد ضد زنگ در پرداخت های مختلفی از مات تا آینه ای موجود است. پرداخت سطحی یکی از آخرین مراحل در فرآیند تولید است. تکنیک های متداول پرداخت شامل اچ اسیدی، سند بلاست، سنگ زنی، سمباده زنی و پولیش کردن است.

پس از این مرحله ، فولاد به شکل نهایی خود درآمده و برای ارسال به انبار می رود.

سیستم های درجه بندی انواع آهن زنگ نزن

سیستم های درجه بندی عددی برای انواع فولاد ضد زنگ استفاده می شود که با توجه به ترکیب شیمیایی، ویژگی های فیزیکی و کاربردهای آنها تعیین شده است. هر نوع فولاد ضد زنگ با یک شماره سری طبقه بندی می شود و یک گرید عددی به آن اختصاص می یابد. رایج ترین ترین سری های آهن زنگ نزن 200 ، 300 ، 400 ، 600 و 2000 هستند. در میان تمامی انواع فولاد ضد زنگ، گریدهای 304 و 316 بیشترین کاربرد را دارند.

این دو نوع فولاد ضد زنگ از آلیاژهای کروم-نیکل آستنیتی تشکیل شده اند. فولادهای ضد زنگ سری 400 از آلیاژهای کروم فریتی و مارتنزیتی هستند. گرید 420 به عنوان فولاد جراحی شناخته می شود و نوع 440 به عنوان فولاد تیغ اصلاح معروف است. میتوانید لوله استیل 304 چیست را بخوانید.

طبقه بندی انواع آهن زنگ نزن

خانواده فولادهای ضد زنگ بر اساس ریزساختار کریستالی آنها به چند دسته اصلی طبقه بندی می شوند.

فولاد ضد زنگ فریتی (Ferritic Stainless Steel)

فولادهای ضد زنگ فریتی یا “بگیر” از سری 400 هستند که درصد کروم بالایی دارند. میزان کروم در ترکیب آنها از 10.5 ٪ تا 27 ٪ است. این گروه از فولادهای زنگ نزن عموما نیکل ندارد.

فولادهای فریتی دارای خواص مغناطیسی هستند. انعطاف پذیری خوب، استحکام کششی و مقاومت در برابر خوردگی بالا، مقاومت در برابر خستگی حرارتی و ترک خوردگی تنشی از ویژگی های این گروه از آهن زنگ نزن است.

کاربرد فولاد ضد زنگ فریتی

از آهن زنگ نزن فریتی در قطعات خودرو، صنایع پتروشیمی، مبدل های حرارتی، کوره ها و کالاهای با دوام مانند لوازم و تجهیزات آشپزخانه، ماشین های لباسشویی، دیگ های بخار و معماری داخلی استفاده می شود. گریدهای 409، 430، 439 پرکاربردترین فولادهای فریتی هستند.

فولاد ضد زنگ آستنیتی (Austenitic Stainless Steel)

رایج ترین دسته فولادهای ضد زنگ، فولادهای آستنیتی (استیل نگیر) با کروم زیاد است که مقادیری از نیکل، منگنز، نیتروژن و مقداری کربن در ترکیب خود دارند. فولادهای آستنیتی بزرگترین خانواده فولادهای زنگ نزن هستند که حدود دو سوم کل تولیدات آهن زنگ نزن را شامل می شوند.

فولادهای آستنیتی به سری 200 و 300 تقسیم می شوند. فولاد آستنیتی سری 300 دارای نیکل و سری 200 در دارای منگنز و نیتروژن است.

کاربرد فولاد ضد زنگ آستنیتی

یکی از پرکاربرد ترین گریدهای فولاد این خانواده به دلیل دارا بودن 18 ٪ کروم و 8 ٪ نیکل به آن 18/8 گفته می شود. این گرید در تجهیزات آشپزخانه، کارد و چنگال، تجهیزات تهیه مواد غذایی و اجزای ساختاری در صنایع خودرو و هوافضا استفاده می شود.

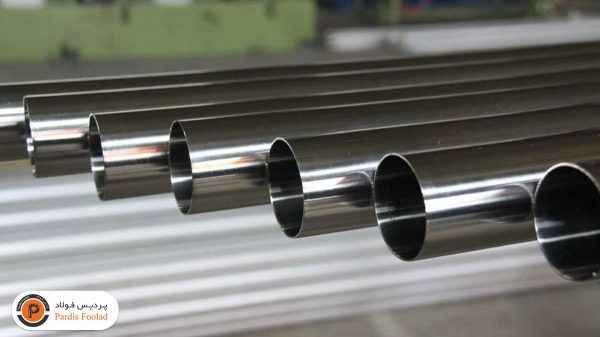

گرید 316 نیز یکی دیگر از آهن زنگ نزن رایج است. این گرید در ساخت طیف گسترده ای از محصولات مانند تجهیزات آشپزخانه، میزهای آزمایشگاهی، تجهیزات پزشکی و جراحی، اتصالات قایق، لوازم خانگی، لوله کشی های صنعتی، ظروف، ساختمان سازی و نماهای معماری، صنایع دارویی، نساجی و تجهیزات شیمیایی استفاده می شود. گریدهای 304، 310 و 316 از پرکاربردترین فولادهای آستنیتی هستند.

فولاد ضد زنگ مارتنزیتی (Martensitic Stainless Steel)

فولاد مارتنزیتی در سری 400 فولادهای ضد زنگ قرار دارند. آنها دارای میزان کربن کم تا زیاد هستند. همچنین شامل کروم 12 ٪ تا 15 ٪ و حداکثر 1 ٪ مولیبدن هستند. هر زمان که نیاز به مقاومت در برابر خوردگی و اکسیداسیون به همراه استحکام بالا در دمای پایین یا مقاومت خزش در دمای بالا باشد، از آنها استفاده می شود. فولادهای مارتنزیتی نیز مغناطیسی هستند و دارای انعطاف پذیری و چقرمگی نسبتا بالایی هستند که باعث می شود شکل دهی آنها آسان تر شود.

کاربردهای فولاد ضد زنگ مارتنزیتی

از فولادهای ضد زنگ مارتنزیتی برای طیف گسترده ای از قطعات، از تیغه های کمپرسور و قطعات توربین، وسایل آشپزخانه ، پیچ ها، قطعات پمپ و دریچه، ابزارهای دندانپزشکی و جراحی، تا موتورهای برقی، ابزارهای جراحی تیز، کارد و چنگال، تیغه های چاقو و سایر ابزارهای برش استفاده می شوند. گریدهای 410، 420، 440 پرکاربردترین فولادهای مارتنزیتی هستند.

فولاد ضد زنگ داپلکس (Duplex Stainless Steel)

همانطور که از نام آن پیداست ، فولادهای ضد زنگ داپلکس دارای ریزساختار ترکیبی از فریت و آستنیت هستند. در این گروه درصد کروم و مولیبدن بالا و درصد نیکل بسیار پایین است. ساختار داپلکس به آهن زنگ نزن خواص مطلوبی را می بخشد. استحکام این فولادها دو برابر فولادهای معمولی آستنیتی یا فریتی است و مقاومت در برابر خوردگی خوبی نیز دارد.

کاربردهای فولاد ضد زنگ داپلکس

فولاد ضد زنگ داپلکس با سری 2000 مشخص شده است. از آنها صنایع شیمیایی، صنایع نفت و گاز و پتروشیمی ، محیط های دریایی با سطح کلرید بالا، صنایع کاغذ سازی، مخازن باربری کشتی و کامیون، کارخانه های سوخت زیستی یا بایو فیول، مخازن تحت فشار، لوله های حاوی کلرید، صنعت حمل و نقل ، لوله های مبدل حرارتی، ساختمان سازی، صنایع غذایی و تقطیر و نمک زدایی آب استفاده می شود. گریدهای S31803 و S32205 پرکاربردترین فولادهای داپلکس هستند.

فولاد ضد زنگ رسوب سخت شده (Precipitation Stainless Steel):

فولاد ضد زنگ رسوب سخت شده دارای مقاومت به خوردگی مشابه فولادهای آستنیتی است، اما استحکام بسیار بالاتری دارد. عناصر آلیاژی خاصی مانند آلومینیوم، مس و نیوبیم به این گروه از فولادها اضافه شده اند که موجب افزایش قابل توجه سختی در آنها شده است. گریدهای 630 و 631 پرکاربردترین آهن زنگ نزن رسوب سخت شده هستند.

ترکیب شیمیایی گریدهای آهن زنگ نزن

در جدول زیر ترکیب شیمیایی متداول ترین گریدهای فولاد ضد زنگ را می بینید:

| گرید فولاد | درصد کروم | درصد نیکل | درصد کربن | سایر عناصر |

| 303 | 17.00-19.00 | 8.00-10.00 | 0.15 | S 0.15 min |

| 303 Se | 17.00-19.00 | 8.00-10.00 | 0.15 | Se 0.15 min |

| 304 | 18.00-20.00 | 8.00-10.00 | 0.08 | – |

| 304L | 18.00-20.00 | 8.00-10.00 | 0.03 | – |

| 309 | 22.00-24.00 | 12.00-15.00 | 0.20 | – |

| 310 | 24.00-26.00 | 19.00-22.00 | 0.20 | – |

| 316 | 16.00-18.00 | 10.00-14.00 | 0.08 | Mo 2.00-3.00 |

| 316L | 16.00-18.00 | 10.00-14.00 | 0.20 | Mo 2.00-3.00 |

| 317 | 18.00-20.00 | 11.00-15.00 | 0.08 | Mo 3.00-4.00 |

| 321 | 17.00-19.00 | 9.00-12.00 | 0.08 | Ti 5 x C. min |

| 347 | 17.00-19.00 | 9.00-13.00 | .008 | Cb + Ta 10 x C. min |

| 348 | 17.00-19.00 | 9.00-13.00 | 0.08 | Ta 0.10 max Cb 0.20 max Cb + Ta 10 x C min |

| 410 | 11.50-13.50 | – | 0.15 | – |

| 416 | 12.00-14.00 | – | 0.15 | S 0.15 min |

| 420 | 12.00-14.00 | – | 0.15 min | – |

| 430 | 14.00-18.00 | – | 0.12 | – |

| 430 F | 14.00-18.00 | – | 0.12 | S 0.15 min |

| 440A 440B 440C |

16.00-18.00 16.00-18.00 16.00-18.00 |

– | 0.60-0.75 0.75-0.95 0.95-1.20 |

– |

| 446 | 23.00-27.00 | – | 0.20 | – |

| 15-5 PH | 14.00-15.50 | 3.50-5.50 | 0.07 | Cu 2.50-4.50 |

| PH 15-7 Mo | 14.00-16.00 | 6.50-7.75 | 0.09 | Mo 2.00-3.00 Al 0.75-1.50 |

| 17-4 PH | 15.50-17.50 | 3.00-5.00 | 0.07 | Cu 3.00-5.00 |

| 17-7 PH | 16.00-18.00 | 6.50-7.75 | 0.09 | AL 0.75-1.25 |

مزایای استفاده از آهن زنگ نزن

- مقاومت در برابر خوردگی

- مقاومت در دمای بالا و پایین

- گریدهای گوناگون با خواص متنوع

- استحکام و دوام بالا

- عدم نیاز به نگهداری

- پرداخت سطحی زیبا

- ماندگاری طولانی

- سازگار با محیط زیست و قابلیت بازیافت 100 درصدث

چالش های استفاده از آهن زنگ نزن

- هزینه بالا

- نیاز به تکنیک ها و تجهیزات خاص برای کار

کاربردهای فولاد زنگ نزن

آهن زنگ نزن به طور گسترده در صنایع گوناگون کاربرد دارد. برخی از کاربردهای آهن زنگ نزن عبارت است از:

- صنایع ساخت خودرو: ساخت انواع قطعات، سسیستم های اگزوز، سیستم احتراق و بدنه و اتاقک ها

- صنایع ساخت هواپیما: ساخت بدنه هواپیما، موتور جت و سیستم های فرود

- صنایع شیمیایی: ساخت انواع مخازن نگهدارنده و تانکرهای حمل و نقل و مواد خورنده و مواد شیمیایی

- صنایع پزشکی و داروسازی: ساخت انواع تیغ و ابزار جراحی، ایمپلنت، میزها و سطوح استریل، مخازن و خط تولید کارخانه های داروسازی

- معماری: استفاده در نما و سطوح تزیینی

- صنایع غذایی و آشپزخانه: ساخت انواع ظروف آشپزی، چاقو، قاشق و چنگال، لوازم آشپزخانه، بدنه کباب پز، فر، قابلمه و سینک

آهن زنگ نزن؛ مقاوم ترین نوع آهن در برابر عوامل محیطی

در این مقاله فولاد ضد زنگ یا آهن زنگ را مورد بررسی قرار داده و ویژگی های این نوع فولاد (استنلس استیل) را شرح دادیم. با بررسی موارد ذکر شده در این مقاله دریافتیم که آهن زنگ نزن یکی از پرکابردترین فولادهایی است که در صنایع مختلف از آن استفاده می شود و نقش مهمی در زندگی روزمره انسان دارد. همچنین دانستیم که از انواع مختلف آهن زنگ نزن برای ساخت هزاران وسیله در صنایع گوناگون استفاده می شود.

شما می توانید انواع مقاطع ضد زنگ نظیر لوله های استنلس استیل، ورق های ضد زنگ سری 300 و 400 را به صورت اینترنتی از فروشگاه پردیس فولاد سفارش دهید. پردیس فولاد با تجربه طولانی مدت در عرضه انواع مقاطع فولادی و آهن آلات ضد زنگ بهترین گزینه برای خرید مطمئن خواهد بود. به منظور خرید فقط کافی است ابتدا با تماس به شماره ۰۲۱۶۶۶۵۷۱۷۹ قیمت محصول مورد نظرتان را استعلام گرفته و سپس در تناژ مورد نظر سفارشتان را ثبت کنید.