پیش از معرفی انواع روش های جوش ، باید به این پرسش پاسخ دهیم که جوشکاری چیست؟ جوشکاری نوعی فرآیند ساخت است که از گرما و فشار برای ذوب و اتصال دو یا چند ماده بهم استفاده می کند. پس از خنک شدن، دو قطعه به یکدیگر متصل می شوند. به اتصال ایجاد شده، جوش می گویند.

جوشکاری فرآیندی است که معمولا روی فلزات استفاده می شود، اما می تواند روی مواد دیگر نیز استفاده شود. بیشتر فرآیندهای جوشکاری به نوعی محافظ برای محافظت از مواد پرکننده در برابر اکسید شدن نیاز دارند.

انواع جوشکاری

روش های جوش گوناگون و متنوع است. برخی از این روش ها مدرن و برخی سنتی هستند. از جوشکاری فورج با چکش در قرون وسطی تا کشف جوشکاری قوس کربنی در دهه 1800، روش های جوش در طول سالها پیشرفت قابل توجهی داشته اند. در این مقاله قصد داریم انواع جوشکاری و موارد استفاده از آنها را معرفی کنیم.

1. روش های جوش با قوس الکتریکی (Arc Welding)

- جوشکاری استیک یا SMAW (Stick Welding)

- جوشکاری میگ (MIG Welding)

- جوشکاری تیگ (TIG Welding)

- جوشکاری توپودری (Flux-Cored Arc Welding)

- جوشکاری زیر پودری (Submerged Arc Welding)

- جوشکاری الکتریکی سرباره ای (Electroslag Welding)

- جوشکاری قوس کربن (Carbon Arc Welding)

- جوشکاری قوس پلاسما (Plasma arc welding)

- جوشکاری هیدروژنی اتمی (Atomic Hydrogen Welding)

2. روش جوشکاری اکسی استیلن (Oxyacetylene Welding)

3. روش های جوش حالت جامد (Solid State Welding)

- جوشکاری فورج (Forge Welding)

- جوش سرد (Cold Welding)

- جوشکاری تحت فشار گرم (Hot Pressure Welding)

- جوشکاری نوردی (Roll Welding)

- جوشکاری اصطکاکی (Friction Welding)

- جوشکاری اولتراسونیک (Ultrasonic Welding)

- جوشکاری پالس مغناطیسی (Magnetic Pulse Welding)

- جوشکاری انفجاری (Explosion Welding)

- جوشکاری نفوذی (Diffusion Welding)

4. روش های جوش مقاومتی (Resistance Welding)

- جوشکاری نقطه ای (Spot Welding)

- جوشکاری پروجکشن (Projection Welding)

- جوشکاری لب به لب (Butt Welding)

- جوشکاری درز (Seam Welding)

- جوشکاری فلش (Flash Welding)

5. روش جوشکاری پرتو الکترونی (Electron Beam Welding)

- جوشکاری پرتو لیزر (Laser Beam Welding)

6. جوشکاری گل میخ (Stud Welding)

- جوشکاری قوسی گل میخ کشیده شده (Drawn Arc Stud Welding)

- جوشکاری گل میخ با سیکل کوتاه (Short Cycle Stud Welding)

- جوشکاری گل میخ با تخلیه خازن (Capacitor Discharge Stud Welding)

معرفی روش های جوش با قوس الکتریکی

جوشکاری قوس الکتریکی یکی از مهمترین انواع جوشکاری است. فرآیندهای جوشکاری با قوس الکتریکی شامل استفاده از گرمای متمرکز یک قوس الکتریکی برای اتصال مواد فلزی به یکدیگر است. این فرآیندها به طور کلی به دو دسته تقسیم می شوند:

- روش های جوش با الکترود مصرفی

- روش های جوش با الکترود غیر مصرفی

این دسته بندی تعیین می کند که آیا این فرآیند شامل ذوب شدن الکترود و تبدیل شدن به بخشی از اتصال جوش است یا نه. در حالت غیر مصرفی، الکترود ذوب نمی شود و فقط به عنوان یک هادی قوس عمل می کند.

یکی دیگر از متغیرهای جوشکاری قوس الکتریکی استفاده از جریان است. برخی از روش ها به نوع خاصی از جریان نیاز دارند، در حالی که برخی دیگر این گونه نیستند. علاوه بر این، برخی از فرآیندهای جوشکاری قوس الکتریکی به گاز محافظ نیاز دارند، در حالی که برخی دیگر نیازی به گاز محافظ ندارند. در ادامه برخی از برجسته ترین انواع جوشکاری قوس الکتریکی را معرفی می کنیم:

1. جوشکاری استیک یا جوشکاری با قوس فلزی محافظ (Shielded Metal Arc Welding)

در دهه 1950، جوشکاری با قوس فلزی محافظ، که به عنوان جوشکاری استیک نیز شناخته می شود، مورد استفاده قرار گرفت. در این روش از یک الکترود مصرفی با پوشش شار با منبع تغذیه AC یا DC برای ایجاد قوس الکتریکی استفاده می شود. سپس قوس الکتریکی قطعه کار و الکترود را در یک حوضچه مذاب ذوب می کند تا هنگام سرد شدن یک پیوند ایجاد کند.

این فرآیند با جوشکاری پاششی همراه است که اساسا نیاز به تمیز کردن دارد. ماده پرکننده یا فیلر در اینجا یک الکترود قابل تعویض است. هنگامی که انتهای الکترود با فلزات پایه تماس پیدا می کند، قوس ایجاد می کند. گرمای قوس، الکترود را ذوب می کند تا جوش ایجاد شود. پوشش الکترود در اثر ذوب یک ابر محافظ ایجاد می کند تا از ناحیه جوش در برابر اکسیداسیون محافظت کند.

جنبه مثبت این روش این است که می توان فرآیند جوشکاری را در فضای باز و در آب و هوای نامساعد همراه با باد و باران انجام داد. از آنجایی که امکان جوشکاری روی فلزات زنگ زده، رنگ شده و کثیف وجود دارد، برای تعمیر تجهیزات کاربرد دارد.

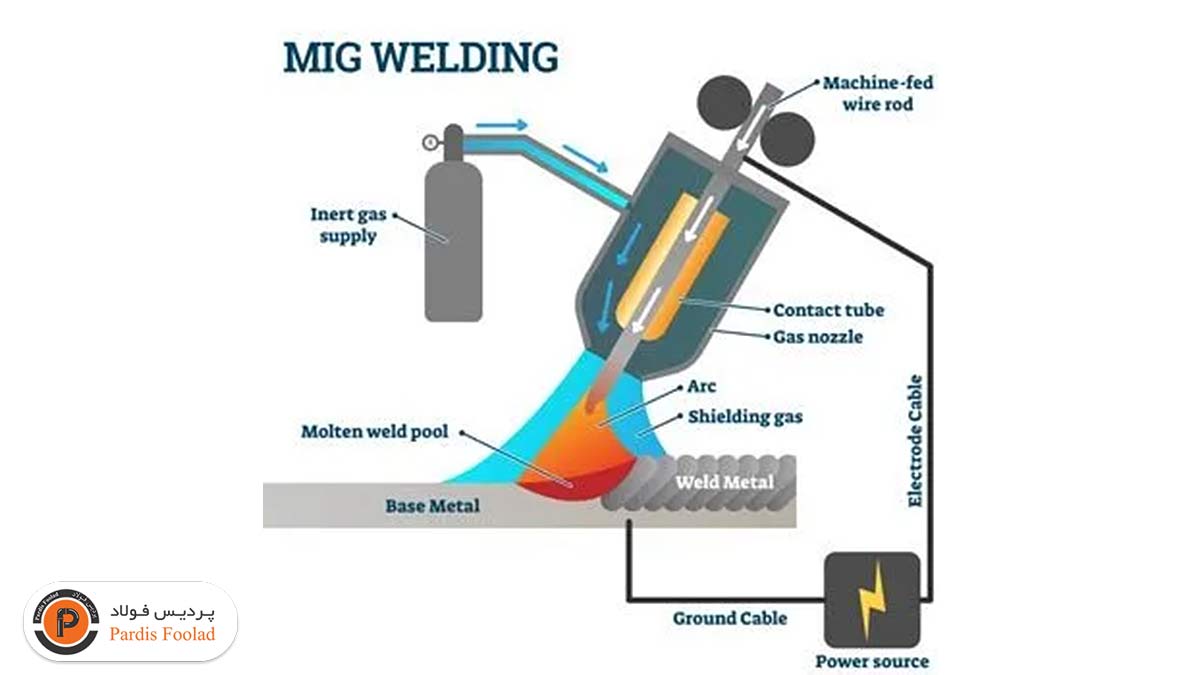

2. جوشکاری میگ (GMAW)

جوشکاری MIG یک روش ساده و محبوب جوشکاری است، که یک تازه کار می تواند به راحتی آن را اجرا کند. در انواع جوشکاری آرگون اطلاعات بیشتری در مورد این نوع جوش وجود دارد.

MIG مخفف گاز بی اثر فلز است و گاهی اوقات این روش با نام GMAW نیز نامیده شود. این روش یک فرآیند نیمه اتوماتیک و سریع است که در آن فیلر یا پرکننده از طریق تفنگ تغذیه می شود و گاز محافظ از ورود ناخالصی های محیطی به محوطه جوشکاری جلوگیری می کند.

نوک فیلر به عنوان یک الکترود برای ایجاد قوس با فلز پایه عمل می کند. سپس به عنوان فیلر یا ماده پرکننده برای ایجاد جوش ذوب می شود. این فرآیند پیوسته است و نیاز به تنظیم پارامترها بر اساس شرایط جوش دارد. از این روش برای جوش دادن گستره وسیعی از فلزات استفاده می شود. گرده جوش تمیز، صاف و از نظر بصری جذاب است.

این نوع جوش ها نسبت به عوامل خارجی مانند باران، باد و گرد و غبار حساس هستند و برای استفاده در فضای باز مناسب نیستند. عیب اصلی جوش MIG کیفیت پایین و وجود تخلخل در جوش است که موجب ضعیف شدن سازه می شود. رایج ترین کاربرد جوشکاری MIG در تعمیر خودرو، ساخت و ساز، لوله کشی، رباتیک و صنایع دریایی است. جوش MIG محکم و پایدار است و می تواند نیروی عظیمی را تحمل کند.

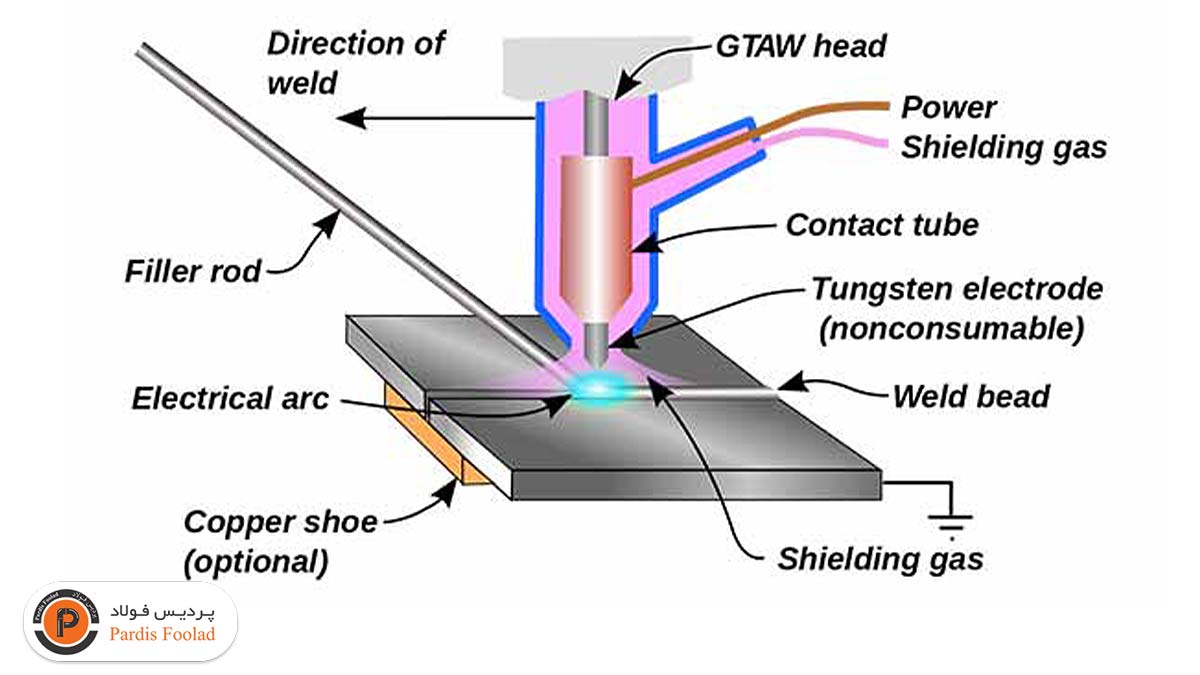

3. جوشکاری تیگ یا GTAW

جوشکاری TIG بدون نیاز به فیلر انجام می شود. در این روش الکترود تنگستن (غیر مصرفی) برای ایجاد قوس در هنگام تماس با فلز پایه استفاده می شود. قوس الکتریکی دو قطعه را ذوب می کند و آنها را بهم پیوند می زند. در صورت لزوم می توانید از فیلر پرکننده نیز استفاده کنید. برای محافظت از جوشکاری در برابر ورود ناخالصی های محیطی به یک منبع ثابت گاز محافظ نیاز است.

اتصال حاصل از جوشکاری تیگ بسیار مستحکم است، اما نیاز به مهارت بالای جوشکار دارد. جوش حاصله ظریف، متسحکم و زیبا است و نیازی به تمیز کردن ندارند.

از روش جوشکاری تیگ برای جوشکاری فولاد زنگ نزن، آلومینیوم، منیزیم، نیکل و مس استفاده می شود. این فرآیند در صنایعی که بر روی فلزات غیر آهنی کار می کنند مانند لوله کشی، دوچرخه سازی و ساخت وسایل نقلیه پرکاربرد است. همچنین برای تعمیر ابزارهای ساخته شده از آلومینیوم، منیزیم و فولاد زنگ نزن استفاده می شود.

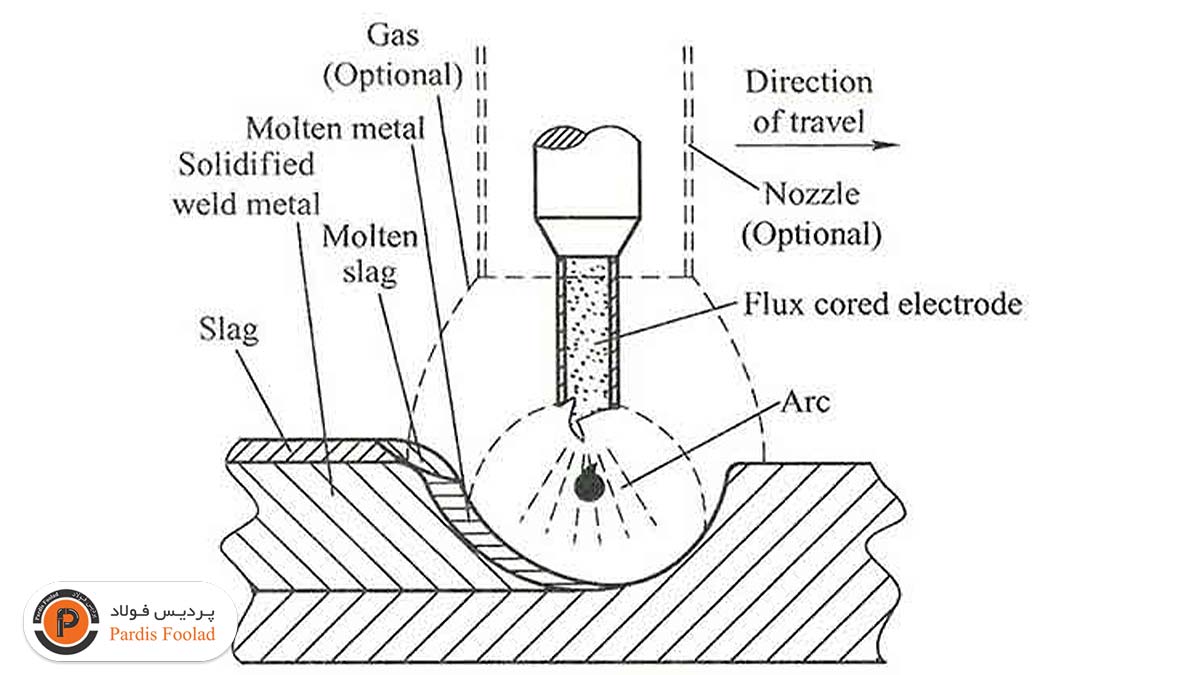

4. جوشکاری تو پودری (FCAW)

روش جوشکاری FCAW شبیه به جوشکاری MIG است، زیرا منبع تغذیه می تواند هر دو نوع جوش را انجام دهد. جوشکاری MIG نیاز به فیلر پرکننده دارد که به عنوان الکترود به طور مداوم از تفنگ تغذیه می شود. اما در روش FCAW یک الکترود با هسته پودری است که ناحیه محافظ در اطراف جوش را ایجاد می کند و نیازی به گاز محافظ خارجی نیست. این فرآیند در صنایع گوناگون کاربرد دارد و برای فلزات ضخیم قابل اجرا است.

عدم نیاز به گاز خارجی باعث شده که این روش جوشکاری هزینه کمی داشته باشد. از روش جوشکاری توپودری برای تعمیر تجهیزات سنگین استفاده می شود. جوشکاری به راحتی در فضای باز انجام می شود و پس از پایان جوشکاری بایستی گرده جوش را از سرباره پاک کرد.

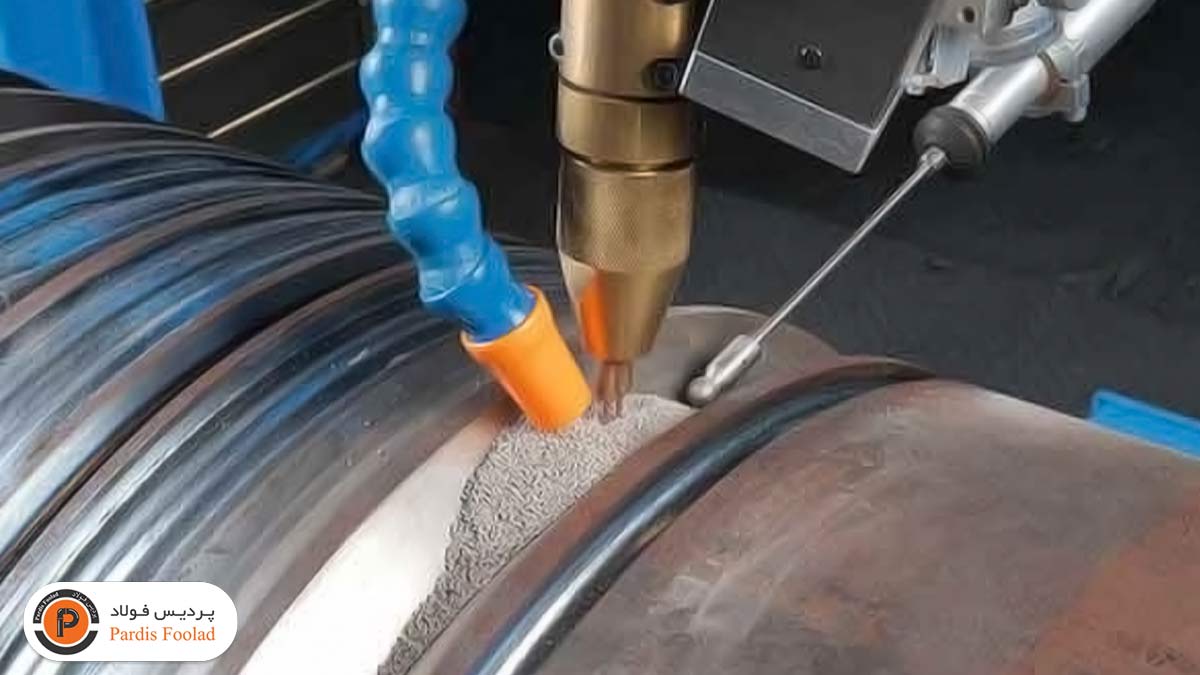

5. جوشکاری زیر پودری (SAW)

در این روش جوشکاری قطعات فلزی، سیم جوش، قوس و نقطه اتصال جوش توسط یک لایه از پودر پوشانده می شوند. وجود این لایه محافظ فرآیند را ایمن می کند زیرا بخار جوش، پرتوهای قوس و پاشش سرباره را کنترل می کند. این روش جوشکاری بسیار سریع است و مناسب صنایع با سرعت تولید بالا است.

SAW جوش هایی مستحکم با نفوذ عمیق را با حداقل آماده سازی سریع و کارآمد ایجاد می کند. همچنین به دلیل وجود لایه پودر، جوشکار را در برابر نور UV و اشعه مادون قرمز محافظت می کند. در تولید لوله درز ماهیچه ای یا lsaw از این روش جوشکاری استفاده می شود.

6. جوشکاری هیدروژن اتمی

امروزه این فرآیند جوشکاری با جوشکاری MIG جایگزین شده است. اما هنوز هم یک روش عالی برای جوشکاری تنگستن است. تنگستن در برابر حرارت مقاوم است، اما با این روش می توان بدون تغییر در ساختار آن در هنگام جوشکاری، اتصال را برقرار کرد. در این روش دو الکترود تنگستن فلزی را در اتمسفر هیدروژنی قرار می دهند. مولکول های هیدروژن در می توانند تا 3000 درجه سانتیگراد گرما تولید کنند و اتصال را ممکن سازند. اقدامات احتیاطی مناسب مانند استفاده از دستکش، لباس، عینک و کلاه ایمنی در این روش ضروری است.

7. جوشکاری قوس پلاسما

جوشکاری پلاسما یک تکنیک جدیدتر است که در سال 1954 توسعه یافت و شبیه به جوش TIG است. در این روش جریان الکتریکی را از دهانه نازل محافظت شده توسط گازها عبور می دهند تا دقت بالایی برای جوش دادن یک نقطه کوچک داشته باشد. در این روش گرده جوش باریک و تمیز و جوش بسیار مستحکم است.

این روش از دمای بسیار بالا برای ایجاد جوشی عمیق و مستحکم استفاده می شود. این روش در صنعت هواپیما سازی کاربرد دارد.

جوشکاری گاز/جوشکاری اکسی استیلن

جوشکاری اکسی استیلن در دمایی 3500 درجه سانتیگراد انجام می شود. هنگامی که مخلوطی از گازهای استیلن و اکسیژن به یک مشعل می رسند، حرارت تولید می کنند. این فرآیند شامل سه نوع شعله است:

- شعله خنثی

- شعله کربورکننده

- شعله اکسید کننده

به دلیل اینکه گازهای مورد نیاز در یک سیلندر فولادی تحت فشار پر شده، قابل حمل هستند. استفاده از آن نسبتا آسان است و برای فلزات در اندازه های مختلف قابل استفاده است. این روش یک گزینه بسیار ایمن و مقرون به صرفه است که حتی یک تازه کار هم می تواند به راحتی انجام دهد. در صورت علاقه مندی بیشتر جوش کربن دی اکسید را بخوانید.

معرفی انواع جوشکاری حالت جامد

انواع جوشکاری حالت جامد با استفاده از دماهای کمتر از نقطه ذوب مواد پایه انجام می شود. در این روشها نیازی به اعمال فشار نیست. بسته به نوع جوشکاری حالت جامد مورد استفاده، فرایند جوشکاری ممکن است از میلی ثانیه تا چند ساعت طول بکشد. انواع مختلفی از جوشکاری حالت جامد وجود دارد، که پرکاربردترین آنها را در ادامه توضیح می دهیم.

1. جوشکاری فورج

این روش قدیمی ترین روش جوشکاری است. این تکنیک برای قرن ها مورد استفاده قرار می گرفته است. فلزات (عمدتا آهن و فولاد) حرارت داده می شوند تا به حالت چکش خوار در بیایند. سپس دو قطعه مورد نیاز در اثر اعمال ضربه از سوی پتک یا فورج به هم جوش می خورند.

البته این روش محدود به استفاده آهنگران نیست و جوشکاری فورج یکی از روشهای مورد استفاده در صنعت هوافضا نیز است. این فرآیند به یک کاربر ماهر نیاز دارد و احتیاجی به فلز پرکننده نیست.

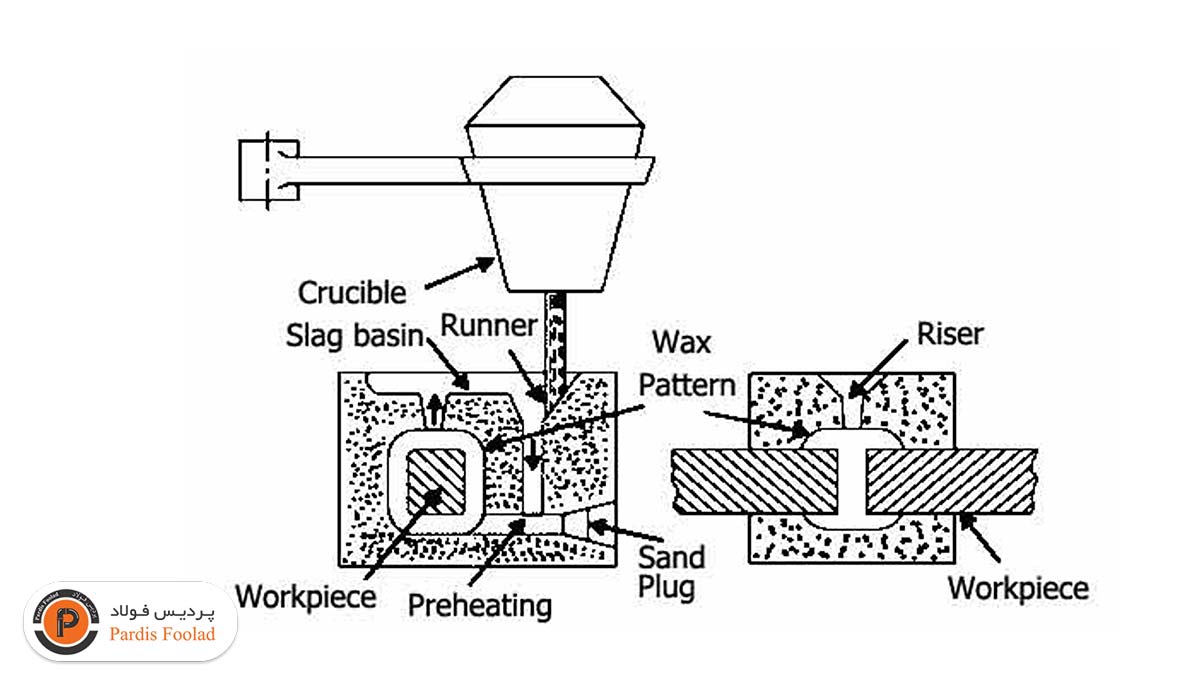

2. جوشکاری نفوذی ترمیت

هنگامی که ترمیت (مخلوطی از پودر آلومینیوم و اکسید آهن) مشتعل شود، یک واکنش گرمازا اتفاق می افتد. گرمای بیش از حد فلز را ذوب می کند. فلز مذاب در سطوح اتصال جاری می شود. با خنک شدن فلز مذاب، جامد می شود و یک اتصال جوشی جامد ایجاد می کند.

این یک روش ساده و سریع برای اتصال فلزات همسان و ناهمسان است. این فرآیند جوشکاری نیازی به منبع تغذیه ندارد، تنها نیاز آن گرم کردن ترمیت در دمای 1300 درجه سانتیگراد است.

انواع جوشکاری مقاومتی

جوشکاری مقاومتی یک فرآیند ترموالکتریک است که در آن از مقاومت الکتریکی برای ایجاد گرما استفاده می شود که منجر به ذوب شدن مواد می شود. این فرآیند جوشکاری کارآمد، بدون آلودگی با حداقل مصرف برق نیز هست. از دو الکترود در جوشکاری نقطه ای استفاده می کند که در آن نوک الکترود گرما و همجوشی را ایجاد می کند

روشهای دیگر جوشکاری مقاومتی عبارتند از: جوشکاری نقطه ای، جوشکاری پروجکشن ، جوشکاری لب به لب، جوشکاری درز، جوشکاری فلش

روش جوشکاری پرتو الکترونی

در این روش پرتوهای الکترون های با سرعت بالا به فلز جوش شلیک می شوند. انرژی حاصل از برخورد الکترون برای ذوب فلزات استفاده می شود و موجب می شوند که قطعات ذوب و به یکدیگر متصل شوند.

این نوع جوش در صنایع متعددی مانند قطعات ساخت خودروهای خودکار و موتور هواپیماهای پیشرفته استفاده می شود. این تکنیک برای جوشکاری فلزات غیر مشابه با نقاط ذوب مختلف مناسب است. این روش جوشکاری برای فلزات در ابعاد نازک و ضخیم مناسب است. جوشکاری با پرتو لیزر نیز یکی از روشهای جوشکاری پرتو الکترونی است.

جمع بندی انواع جوشکاری

در این مقاله به معرفی انواع روشهای جوشکاری پرداختیم. برخی از این روشها به سادگی اجرا می شوند، در حالی که دیگر روشها نیاز به تجهیزات گران قیمت دارند. با بررسی شرایط پروژه جوشکاری می توانید بهترین گزینه را انتخاب کنید. در سایت پردیس فولاد می توانید اطلاعاتی در مورد جوشکاری استیل یا جوش استیل کسب کنید.

مجموعه پردیس فولاد با نزدیک به چهار دهه حضور تاثیر گذار در صنایع فولاد کشور، امکان خرید انواع لوله فولادی، استنلس استیل، آلیاژی، حرارتی، برودتی، آتشخوار و مانیسمان برای مشتریان فراهم کرده است. همچنین انواع ولوها، فلنج ها و اتصالات و صنعتی نیز در سبد محصولات پردیس فولاد وجود دارد. اگر قصد مشاوره یا خرید انواع لوله و اتصالات را دارید با ما تماس بگیرید. مهندسان و کارشناسان مجموعه آماده پاسخ گویی به کلیه سوالات و دادن مشاوره رایگان به شما مشتریان عزیز هستند. همچنین شما را در جریان قیمت انواع ولو، لوله و سایر اتصالات قرار می دهند.

برگرفته از: cruxweld و lincolntech و studwelding