ریخته گری پاششی یا رسوب دهی با اسپری (spray forming) یک فرآیند تولید است که شامل پوشش دادن یک قطعه با ذرات نیمه جامد فلز است. از این روش معمولا برای ایجاد یک پوشش محافظ بر روی سطح قطعه استفاده می شود تا از آن در برابر زنگ زدگی، خوردگی و سایر فرایندهای مخرب محافظت کند. پس از پاشش، ذرات نیمه جامد به طور طبیعی خود را به طور مساوی در سراسر قطعه کار پخش می کنند. سپس ذرات سرد و سخت می شوند و یک سد محافظ تشکیل می دهند.

فرایند ریخته گری پاششی

ریخته گری پاششی روشی برای ریخته گری قطعات فلزی با ریزساختارهای همگن از طریق رسوب قطرات نیمه جامد پاشیده شده بر روی یک بستر شکل دار است.

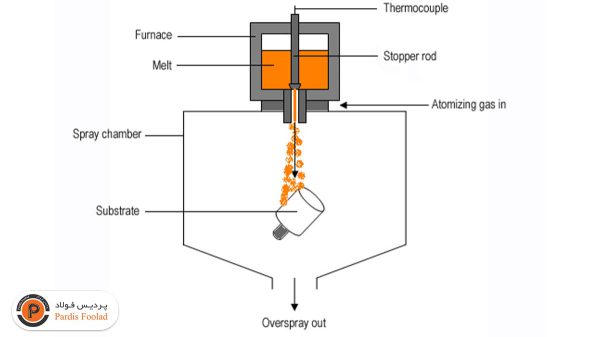

معمولا در ریخته گری پاششی، یک آلیاژ در کوره القایی ذوب می شود، سپس فلز مذاب به آرامی از طریق یک مسیر مخروطی به یک نازل سرامیکی با سوراخ کوچک ریخته می شود. فلز مذاب به صورت یک جریان نازک در حال سقوط آزاد از کوره خارج می شود و توسط مجموعه ای حلقوی از جت های گاز به شکل قطراتی در می آید. سپس این قطرات به سمت پایین حرکت می کنند و توسط جت های گاز شتاب می گیرند تا به بستر قالب برخورد کنند. (مطالعه بیشتر: لوله درز مخفی چیست)

این فرآیند به گونه ای تنظیم می شود که قطرات در شرایط نیمه جامد به بستر قالب برخورد کنند. فرایند رسوب گذاری ادامه می یابد و به تدریج یک قطعه فلزی تشکیل شده از اسپری بر روی بستر ایجاد می شود.

تاریخچه روش ریخته گری پاششی

ریخته گری پاششی توسط شرکت Osprey Metals of Neath در دهه 1970 به شکل روشی تجاری معرفی شد و به همین دلیل به عنوان فرآیند Osprey نیز شناخته می شود. دارندگان مجوزهای Osprey شامل تولیدکنندگان عمده آلیاژهای Al، Cu، Fe و Ni هستند. تاسیسات تولیدی در PEAK، آلمان آلیاژهای حاوی سیلیسیوم بالا (3500 تن در سال) را برای استفاده به عنوان آستر سیلندر برای مرسدس بنز با این روش تولید می کنند.

شرکت Sprayform Technologies International (STI) در ایالات متحده امریکا نیز حلقه های نیکلی با قطر بزرگ (500 تن در سال در هر شیفت) برای کاربرد در صنعت هوافضا با این روش تولید می کند. (مطالعه بیشتر: دیاگرام فازی آهن کربن)

مزایای ریخته گری پاششی

برخی از مزایای ریخته گری پاششی عبارتند از:

- ریخته گری پاششی یک فرآیند انعطاف پذیر است و می تواند برای تولید طیف گسترده ای از مواد استفاده شود که تولید برخی از آنها با روش های دیگر دشوار است، به عنوان مثال. آلیاژهای Al-5wt% Li یا کامپوزیت های زمینه فلزی (MMCs) Al-SiC و Al-Al2O3.

- در این روش یک ریزساختار هم محور، در محدوده 10-100 میکرومتر تولید می شود.

- به دلیل مسیر انجماد پیچیده مواد در این روش، ممکن است حلالیت گسترده عناصر آلیاژی و تشکیل فازهای شبه پایدار و شبه کریستالی اتفاق بیافتد.

- می توان تعداد مراحل فرآیند بین مذاب و محصول نهایی را کاهش داد، بنابراین در زمان و هزینه صرفه جویی می شود.

- در این روش با تشکیل یک پوسته سخت و جامد بر روی قطعه کار، آن از تخریب محافظت کند.

معایب ریخته گری پاششی

برخی از معایب ریخته گری پاششی عبارتند از

- بازده فرآیند نسبتا پایین است و تلفاتی در حدود 30% دارد.

- نیاز به فشار گاز و سرعت جریان بالایی دارد که می تواند هزینه عملیاتی و سطح نویز را افزایش دهد.

- به دلیل قرار گرفتن در معرض اتمسفر گاز می تواند باعث اکسیداسیون و آلودگی قطرات و بستر شود.

- وجود تنش های حرارتی و انقباض در حین انجماد می تواند منجر به تخلخل و ترک در بیلت تشکیل شده از پاشش شود.

روش ریخته گری پاششی چیست

ریخته گری پاششی مزایای متالورژیکی ویژه ای مانند خنک سازی سریع در طول انجماد برای تولید ریزساختارهای با کمترین میزان جدایش ارائه می کند. از این رو برای تولید قطعات خاصی مانند حلقه ها و بدنه موتورهای صنعت هوافضا ایده آل است. با افزایش قطر موتور برای تامین قدرت بیشتر نیاز به ساخت حلقه ها و محفظه هایی با قطر بزرگ است که در روش های دیگر دست یابی به آن دشوار است.

ریخته گری پاششی مسیری را برای ساخت آسان تر این اجزای بزرگ ارائه می دهد و همچنین امکان استفاده از آلیاژهایی را که در حال حاضر در سایر روش های ساخت قابل استفاده نیستند، می دهد. این روش راهی برای تولید اجزایی با ویژگی های پیشرفته فراهم می کند که در نهایت می تواند منجر به ساخت هواپیماهای بزرگتر و قدرتمندتر شود.

از ریخته گری پاششی در صنایع تخصصی زیر استفاده می شود.

- پوشش دهی فولاد زنگ نزن برای لوله های زباله سوز

- ساخت دیسک ها و حلقه های سوپرآلیاژ نیکل برای موتورهای هوافضا

- ساخت قطعات آلومینیوم-تیتانیوم، آلومینیوم-نئودیمیم و آلومینیوم-نقره

- تولید آلیاژهای آلومینیوم-سیلیکون برای آستر سیلندر

- تولید فولادهای تندبر

خرید انواع لوله فولادی از پردیس فولاد

مجموعه پردیس فولاد با نزدیک به چهار دهه حضور تاثیر گذار در صنایع فولاد کشور، امکان خرید انواع لوله فولادی، استنلس استیل، آلیاژی، حرارتی، برودتی، آتشخوار و مانیسمان برای مشتریان فراهم کرده است. همچنین انواع ولوها، فلنج ها و اتصالات صنعتی نیز در سبد محصولات پردیس فولاد وجود دارد. اگر قصد مشاوره یا خرید انواع لوله و اتصالات را دارید با ما تماس بگیرید. مهندسان و کارشناسان مجموعه آماده پاسخ گویی به کلیه سوالات و دادن مشاوره رایگان به شما مشتریان عزیز هستند. همچنین شما را در جریان قیمت لوله فولادی و دیگر انواع لوله و اتصالات قرار می دهند.

منابع: azom و firstratemold