گسکت یک درزگیر مکانیکی است که تقریبا در تمام صنایع از جمله فرآوری مواد غذایی، پتروشیمی، دارویی، آب و گاز استفاده می شود. گسکت ها به طور معمول از برش موادی که به صورت ورقهای هستند، تولید میشود و به گونهای طراحی میشود که در فضای خالی بین دو شی تخت فشار هوا یا آب، قرار بگیرد.

گسکت ها در انواع مختلف و جنسهای متفاوتی از جمله فلزی ، غیر فلزی ، لاستیکی و… در بازار عرضه میشوند. این محصولات متناسب با کاربردشان در انواع اسپیرال، شانهای، رینگی و… قابل استفاده هستند. این محصول انعطافپذیر به دلیل عملکری که دارد میتواند برای دامنه وسیعی از اهداف مورد استفاده قرار گیرد. در ادامه اگر میخواید با گسکت ها و انواع مختلف آن در کاربردهای گوناگون آشنا شوید، با ما همراه باشید.

گسکت چیست ؟

گسکت (Gasket) نوعی درزبند است که کاربرد اصلی آن جلوگیری از نشت سیالات و به طور کلی آب بندی است. گسکت یا همان واشر صنعتی برای آب بندی یک وسیله و جلوگیری از خروج انواع سیالات مانند آب، هوا، گاز و… در صنعت مورد استفاده قرار میگیرد. از این رو گسکتها باید به گونهای ساخته شوند که در مدت زمان اتصالشان در دما و فشارهای سیال دوام و طول عمر بالایی داشته باشند.

گسکت یک جزء الاستومری است که تقاطع بین دو سطح را پر میکند. این قطعات معمولاً از انواع مختلفی از جمله لاستیک، چوب پنبه یا کاغذ، فلز، مس و فوم هستند که گسکت بین آنها قرار میگیرد.

انواع گسکت

گسکت ها در انواع مختلف و براساس دسته های متفاوتی از جمله جنس، کاربرد، شکل و… طبقه بندی میشوند در لیست زیر به آنها پرداخته شده است.

انواع گسکت ها بر اساس جنس:

- گسکت فلزی (Metal Gasket)

- گسکت کامپوزیت یا نیمه فلزی (Composite Gasket or Semi-Metallic)

- گسکت غیرفلزی (Non-Metallic Gasket)

- گسکت رینگی (Ring Joint Gasket)

- گسکت اسپیرال وند (Spiral Gasket)

- گسکت شانه ای (Kammprofile Gasket)

- گسکت گرافیتی (Graphite Gasket )

- گسکت ژاکتی (Jacketed Gasket)

- گسکت تفلون (PTFE Gasket)

- گسکت کیت عایقی (Insulation Kit Gasket)

- گسکت لاستیکی (Rubber Gasket)

- گسکت جکت دار (jacketed gasket)

- گسکت سخت (Hard Gasket)

1. گسکتهای فلزی

گسکتهای فلزی در انواع مختلف فولادی، مسی و دیگر مواد در بازار عرضه میشوند. این نوع واشرها از مقاومت بالایی در برابر فشار و دما برخوردارند؛ از این رو در درجه حرارت بالا از گسکتهای فلزی استفاده میشود. همین امر سبب شده قیمت واشرهای فلزی نسبت به سایر مدلها بالاتر باشد.

2. گسکتهای کامپوزیت یا نیمه فلزی

گسکتهای نیمه فلزی ترکیبی از دو ماده یا بیشتر، تولید میشوند. ترکیب فلز و غیر فلز در این گسکت سبب استحکام و ظرافت محصول و همیچنین میزان آب بندی بالای آن میشود. کلاسهای 150 تا 2500 از گسکت های پرکاربرد نیمه فلزی هستند. که از انواع ها میتوان به گسکت اسپیرال، شانهای ژاکتی و… اشاره کرد.

3. گسکتهای غیر فلزی

از گسکت های فلزی در دمای پایین استفاده خواهد شد چرا که این واشرهای غیر فلزی میتوانند به راحتی و با فشار کم فشرده شوند. گسکت های غیر فلزی که با عنوان واشر نرم نیز شناخته میشوند، در دسترسترین واشرها هستند که قیمت مناسبی نیز دارند. از پرکاربردترین آنها میتوان به گسکت های گرافیتی، تفلون و لاستیکی اشاره کرد.

گسکتها بر اساس شکل و کاربرد:

· گسکتهای رینگی

جنس گسکت رینگی از فولاد نرم و آلیاژهای مربوطه است. این گسکت اغلب در شیار فلنج های RTJ و در مواردی که فشار بالایی در سیستم وجود داشته باشد، کاربرد دارد. درزبندی گسکت رینگی در واقع اتصال خود گسکت با شیار فلنج است که این شیار نباید هیچگونه برجستگی یا عیبی داشته باشد؛ در غیر این صورت، گسکت آسیب دیده و نشتی رخ میدهد. همچنین برای آشنایی بیشتر میتوانید به فلنج چیست و انواع فلنج مراجعه کنید.

گسکتهای رینگی به ۴ نوع تقسیم میشوند:

R، (معروفترین و پرکاربردترین)، RX، BX و AX که در زیر به معرفی مختصر هر یک می پردازیم.

1. گسکت رینگی R

این رینگها در دو مقطع زیر استفاده میشود:

- بیضوی Oval

- 8 ضلعی Octagonal

از مقطع بیضوی معمولا برای فلنج RTJ با سطح تخت و برجسته استفاده میشود. مقطع ۸ ضلعی نوعی از بیضوی است که برای آببندی کاربرد دارد. این رینگها معمولا برای کلاسهای کاری ۱۵۰۰ به بالا استفاده خواهند شد و کلاس ۹۰۰ کاربرد چندانی ندارند.

2. گسکت رینگی RX

گسکت رینگی RX به شکل ۷ ضلعی بوده و پهنتر از نوع R است. این نوع گسکت رینگی در فلنجهای سرچاهی تا کلاس کاری ۱۵۰۰ کاربرد دارد. معمولا این نوع گسکت در سیستمهایی که بارهای ضربهای و ارتعاشی را تحمل میکنند بهکار برده میشوند.

3. گسکت رینگی BX

این نوع گسکتهای رینگی در کلاس کاری ۵۰۰۰ تا ۱۵۰۰۰ کاربرد دارند. قطر گسکت رنگی نوع BX در مقایسه انواع دیگر رینگی به دلیل نوع شیار خاصی که دارد، قابل جایگزین با سایر مدلها نیستند.

4. گسکت رینگی Ax

گسکت رینگی AX، وزن کمی داشته نصب آنها در زمان کوتاهی انجام میشود. این نوع گسکتها در سیستمهای حفاری دریایی کاربردهای متعددی داشته و هرچه فشار بیشتری به آنها وارد شود، ویژگی ضد نشتی آنها عملکرد بهتری خواهد داشت. به همین دلیل برای دما و فشارهای بسیار بالا مناسب هستند. از سایر کاربردهای گسکت AX میتوان به صنایع نفت و گاز و پتروشیمی اشاره کرد.

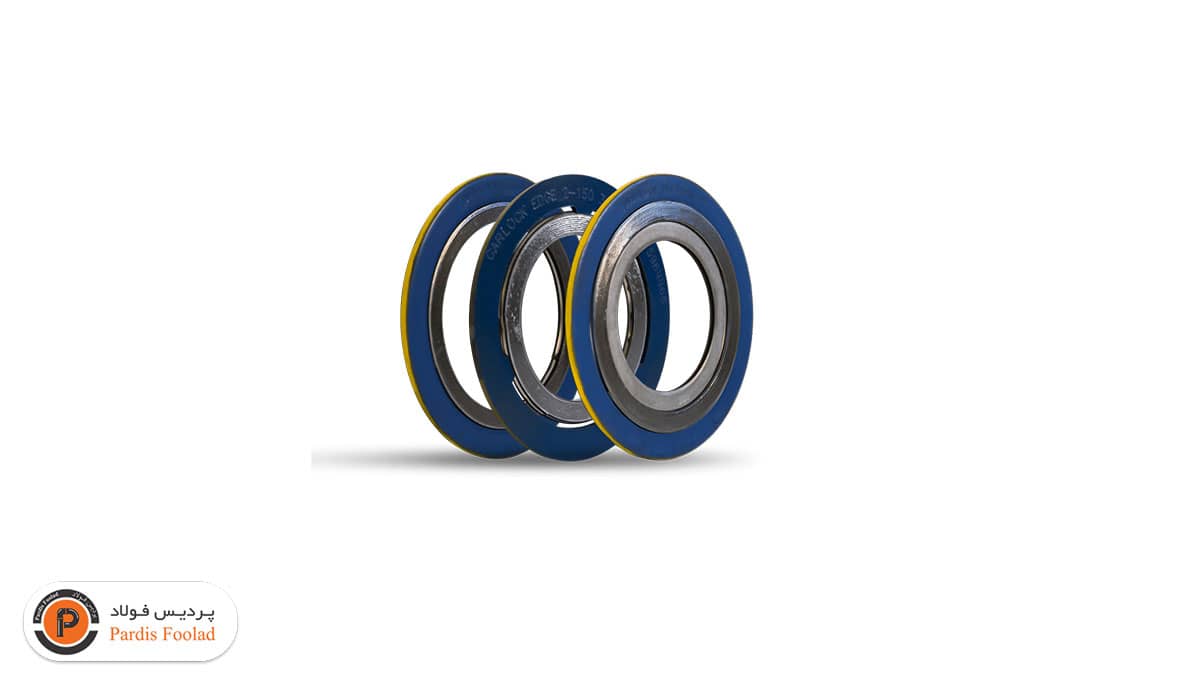

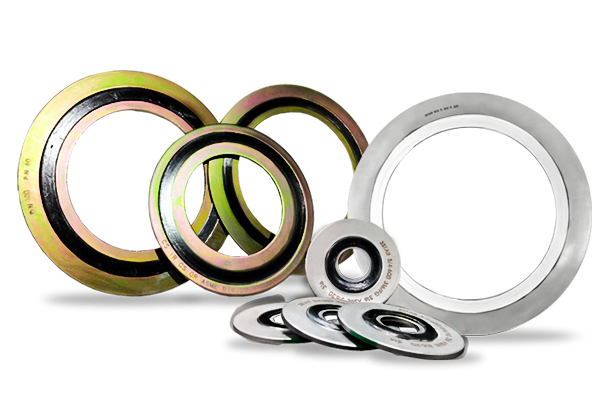

· گسکتهای اسپیرال

گسکت اسپیرال شامل یک لایه از جنس فولاد ضدزنگ و یک لایه پرکننده (Filler) است. لایه پرکننده میتواند از نوع آزبست، تفلون یا گرافیت باشد. مقطع V شکل این نوع گسکت باعث تحمل بالای آن فشار خواهد شد. ویژگی ارتجاعی بودن و مقاومت بسیار بالای گسکت اسپیرال باعث شده تا به کاربردیترین نوع گسکت در صنایع نفت و گاز تبدیل شود. این گسکتها همچنین در فلنج های ساده، سطح برجسته و زبانه شیاردار نیز کاربرد فراوانی دارند.

از مهمترین ویژگیهای گسکت اسپیرال میتوان به موارد زیر اشاره نمود:

- بهدلیل ساختاری متشکل از فلز و لایه پرکننده، قابلیت ضدنشتی بسیار عالی دارند.

- در صورت مناسب بودن جنس فلز و فیلر، تحمل فشار تا ۲۰۰ بار و دمای ۲۰۰- تا ۱۰۰۰+ درجه را دارند.

- نوار فلزی میتواند جنسهای مختلفی از مس، نیکل و تیتانیوم بوده و جنس فیلر نیز میتواند از گرافیت، تفلون، سرامیک یا مواد نسوز باشد.

- خاصیت ارتجاعی گسکت اسپیرال، باعث شده در مقابل ارتعاش، شوک حرارتی و شوک فشار، مقاومت فوقالعاده بالایی از خود نشان دهد.

گسکهای اسپیرال ممکن است رینگ داخلی، خارجی و میانی داشته باشند. مزیت رینگ داخلی، نگهداری داخلی رینگ میانی، جلوگیری از تماس سیال، انتقال حرارت با لایه میانی و نقطهای برای توقف فشردهسازی است. کاربرد رینگ خارجی کنترل ضخامت گسکت و تنظیم موقعیت آن با پیچ ها است. این رینگ در رنگ های مختلف ساخته میشود که هر رنگ معرف ماده تولید شده از آن است. بهعنوان مثال رنگ نقرهای معرف کربن استیل است. کربن استیل همان آلیاژی است که برای تولید لوله لوله سیاه نیز هم مورد استفاده قرار میگیرد. رینگ میانی نیز، از دو بخش ماده پرکننده و ماده فلزی نرم تشکیل شده است.

· گسکتهای شانهای

گسکت شانهای که نوعی گسکت نیمه فلزی محسوب میشود، یک هسته فلزی دندانه دندانهای است که با یک رویه غیرفلزی نرم پوشش داده شده است. این نوع گسکت در کلاسهای 150 تا 2500 کاربرد دارد. بیشتر کاربرد این نوع واشرها در کارخانجات هستهای و صنعت برق است.

· گسکتهای گرافیتی

در این نوع گسکت یک فلواد ضد زنگ بین دو لایه گرفیت قرار داده میشود. این کار سبب افزایش مقاومت کششی واشر و تحمل بار بیشتر روی آن خواهد شد. استفاده از این نوع گسکتها در صنعت نفت بسیار رایج است.

· گسکتهای ژاکتی

این نوع گسکت از جنس آزبست، تفلون و یا گرافیت است که از زیر و رو با پوشش فلزی مستور شده است. درواقع واشرهای ژاکتی دارای لایه داخلی غیرفلزی و لایه پوششی از جنس فلز است. ضخامت گسکت ژاکتی برای تمامی کلاسها 4.5+0.25 میلیمتر است و ضخامت قطر خارجی نیز برای تمامی کلاسها ثابت است و تنها قطر داخلی آن متغیر است.

از این نوع واشر اغلب در شیرهای آب و پمپها استفاده میشود و قیمت مناسبی نیز دارد. همچنین واشرهای ژاکتی برای فلنج های سطح برجسته، زبانه و شیاردار و مبدلهای حرارتی نیز مورد استفاده قرار میگیرند.

· گسکتهای تفلون

جنس گسکت از PTFE بوده و پایینترین میزان ضریب سایش، قدرت تحمل حرارتی تا ۲۶۰ درجه و مقاومت نسبت به اسید و باز از ویژگیهای بارز تفلون است. این مشخصات مکانیکی تفلون سبب شده گسکت تفلونی در صنایع نفت، گاز، پتروشیمی و فولاد کاربرد گستردهای داشته باشد.

· گسکتهای کیت عایقی

استفاده از گسکت کیت عایقی سبب میشود تا فلنج، خوردگی پیدا نکرده و حفاظت الکتریکی ایجاد کند. از این نوع واشر برای فلنج های برجسته، سطح صاف و رینگ مشترک استفاده خواهد شد. این نوع واشرها به کمک رزینهای فنولیک که دورتادور آن را لاستیک نئوپرن پوشانده است ساخته میشوند. بخش فنولیک ایجادکننده خاصیت عایقی داشته و بخش لاستیکی خاصیت آب بندی دارد.

· گسکتهای لاستیکی

این نوع واشر از ترکیبات نفتی به همراه مواد پلاستیکی ساخته میشوند. با توجه ساختار این نوع گسکتها، معمولا از آنها مواردی که به میزان فشار و دمای کمی نیاز است، استفاده میشود. کاربرد این گسکت در لولهکشی، مخازن و سیستمهای آبی و لوله داربستی که شرایط خوردگی در آنها کمتر است، بیشتر است. مدل تقویت شده گسکت لاستیکی با رینگ فلزی برای فشارهای بالا مناسب بوده در کاربردهایی با فشار بالا استفاده خواهد شد. همچنین در نوع تقویت شده میتوان با جایگزین نمودن بخش لاستیکی از رینگ فلزی به دفعات استفاده نمود.

گسکتها بر اساس ساختار:

· گسکتهای جکت دار

در این نوع واشرها، انعطافپذیری و کارایی گسکتهای نرم با مقاومت و دوامی که توسط یک پوشش فلزی ایجاد شده است ترکیب میشود. از انواع این گسکتها میتوان به گسکت تک جکت، گسکت دوبل جکت، گسکت جکتی شیاردار و گسکت جکتی نوع فرانسوی اشاره کرد. در بین این نوع گسکتها نوع دوبل جکت در برابر فشار، دمای بالا و خوردگی مقاومت بسیاری دارد و نوع فرانسوی هم داخل و هم خارج آن با فلز پوشش داده شده است.

· گسکتهای سخت

گسکتهای سخت بیشتر از فلز ساخته شدهاند و قیمت آنها نسبت به گسکت های جکتی کمتر است. این گسکتها در برابر دما و فشار مقاومت بالایی از خود نشان میدهند. این گسکتها انعطاف خوبی ندارند به همین دلیل برای اینکه بتوان با این گسکتها به آببندی خوبی رسید به نیروی بسیار زیادی نیاز است.

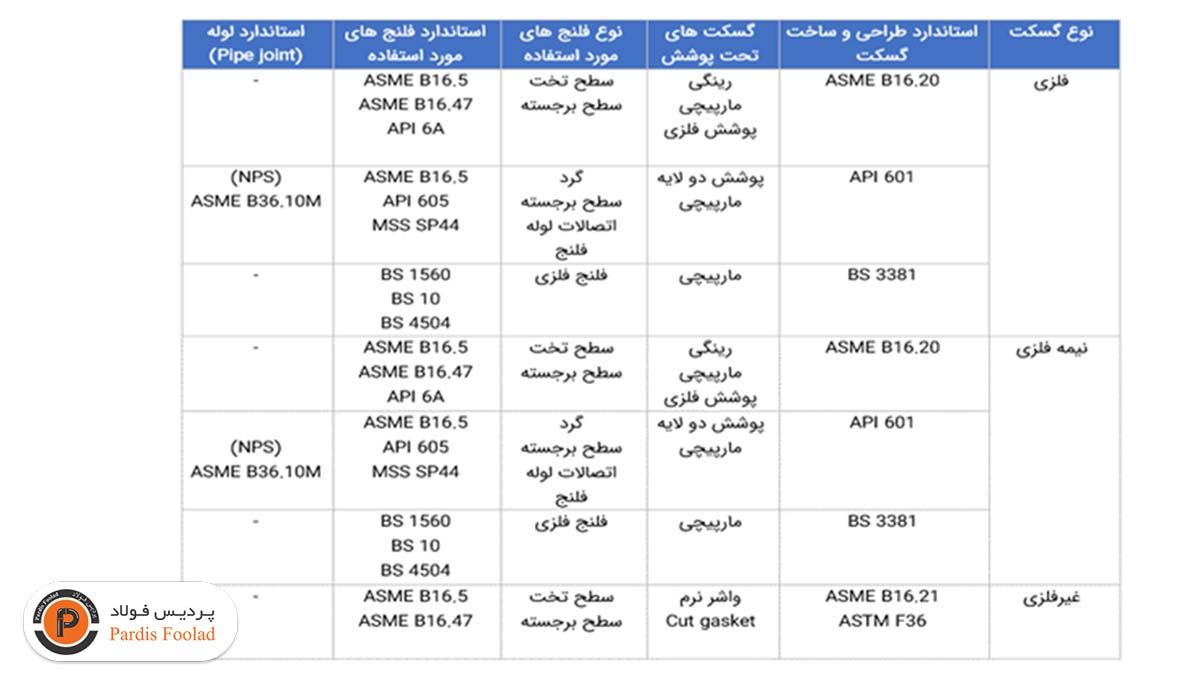

کد ها و استاندارد های طراحی و تولید گسکت

برای خرید انواع گسکت ها به چه نکاتی توجه کنیم؟

انتخاب مناسب و خرید انواع این محصول به عوامل زیر بستگی دارد:

- سازگاری مواد سازنده با مایع

- توانایی تحمل فشار و دمای آن

- طول عمر آن

درک درست از نیازها و الزامات در مورد کاربرد گسکتها قبل از انتخاب این محصول بسیار حائز اهمیت است. به همین دلیل یکی از موارد مهم در خرید واشر این است که بتواند در یک بازه قابل قبول کارایی خود را در برابر تمام نیروهای عملیاتی درگیر حفظ کند.

8 ویژگی مهم در هر گسکت که برای رسیدن به این هدف و عملکرد ایدهآل نیاز است، شامل موارد زیر است:

- عدم نفوذپذیری: اگر گسکت پس از اتصال تحت فشار داخلی یا خارجی متراکم شود نمیتواند به بهترین نحو از نشت جلوگیری کند.

- تراکمپذیری: گسکت باید تحت فشار متراکم شده تا بتواند نواقص اتصالات را برطرف کند.

- مقاومت در برابر نازک شدن: اگر واشر در هنگام اعمال نیرو و دما ضخامت خود را از دست دهد، باعث باز شدن فضای بین اتصالات شده و همچنین پیچ و مهرهها شل میشوند. در نهایت این اتفاق سبب ایجاد نشتی خواهد شد.

- انعطافپذیری: اگر چه اتصالات در محل گسکت بهطور معمول ثابت هستند اما تحت تاثیر دما و فشار کمی، حرکتهایی ایجاد میشود که گسکت باید قادر به جبران چنین حرکاتی بوده و انعطافپذیری داشته باشد.

- مقاومت شیمیایی: گسکت باید در برابر خوردگیها و تاثیرات مواد شیمیایی مقاومت بالایی داشته باشد.

- تعویض آسان: واشر مناسب، پس از استفاده بهراحتی قابل جدا شدن خواهد بود.

- مقاومت در برابر دما: گسکت باید توانایی تحمل اثرات حداکثر و حداقل دما در طی فرآیند و دمای جوی خارجی و داخلی داشته باشد.

- ضد خوردگی: گسکت نباید باعث خوردگی فلنج شود.

چگونه از حوادث نشتی گسکت جلوگیری کنیم؟

حوادث نشت مایع از مفصل حاوی گسکت یکی از مواردی است که بسیاری از مهندسان با آن مواجه شده اند. گنجاندن یک گسکت در یک اتصال برای جلوگیری از نشتی تنها تا زمانی مؤثر است که نیروی گیره کافی ایجادشده توسط پیچ ها برای آب بندی مؤثر وجود داشته باشد.

دو عامل عملی وجود دارد که معمولاً در طراحی اتصالات شامل گسکت استفاده می شود:

- ضریب m یا نگهداری برای ایجاد نیروی گیره موردنیاز برای اطمینان از آب بندی مؤثر گسکت زمانی که اتصال تحت فشار داخلی قرار می گیرد استفاده می شود.

- Y یا ضریب تسلیم برای تعیین نیروی گیره موردنیاز برای اعمال به گسکت استفاده می شود تا اطمینان حاصل شود که گسکت به درستی قرار می گیرد تا آب بندی ایجاد شود.

لازم به ذکر است که برای اطمینان از اتصال بدون نشتی علاوه بر محاسبه، تجربه زیادی لازم است. سازندگان گسکت گاهی اوقات فاکتورهای m و y را متناسب با محیطی که گسکت در حال آب بندی است تغییر می دهند. این کار بر این تجربه استوار است که محیط های گازی معمولاً سخت تر از سیالات آب بندی می شوند.

در حالت ایده آل، تمام پیچ های اتصال باید به طور هم زمان سفت شوند، به خصوص زمانی که از گسکت استفاده می شود. اگر این کار قابل دستیابی نیست، باید یک توالی سفت کردن مشخص شود. یک توالی سفت شدن نامناسب باعث توزیع نابرابر بار در اتصال می شود و احتمال وقوع خرابی را افزایش می دهد. خزش یا شل شدن مواد گسکت می تواند یک مشکل عملی باشد. این موضوع در اتصالاتی که در دمای بیش از 100 درجه سانتی گراد قرار دارند، موردتوجه قرار می گیرد. برای غلبه بر این مشکل، می توان پیچ ها را بعد از مدتی بعد از سفت کردن اولیه، اغلب ۲۴ ساعت، دوباره سفت کرد.

رایج ترین روش کنترل شده برای سفت کردن اتصالات پیچی حاوی گسکت، سفت کردن است تا گشتاور مشخصی به دست آید. این روش به طور کلی به عنوان کنترل گشتاور شناخته می شود. بدون مقادیر گشتاور تجربی به دست آمده یا ابزارهای تحلیلی، تعیین گشتاور صحیحی که باید در یک نصب استفاده شود، می تواند مشکل ساز باشد. نشتی از بسیاری از اتصالات مستقیماً به مشخصات ضعیف گشتاور نسبت داده می شود. کمبود گشتاور سفت کردن مستقیماً منجر به نیروی گیره ناکافی می شود.

جمع بندی

با توجه به موارد ذکر شده در مورد گسکت و انواع آن میتوان گفت این محصول از تنوع بالایی برخوردار است. همچنین از متریالهای متفاوتی نظیر فلزی، نیمه فلزی و غیر فلزی ساخته میشود که سبب کاربردهای گوناگون آن در صنایع نفت، گاز و آب خواهد شد.

ما در این مقاله ویژگیهایی مناسب و مواردی که هنگام خرید این محصول باید به آن توجه شود، را بررسی کرده ایم. اگر قصد خرید گسکت در انواع مختلف دارید، میتوانید از پردیس فولاد بهصورت آنلاین این محصول را تهیه کنید همچنین برای اطلاع از قیمت لوله گازی روکار و قیمت تیوب حرارتی و … میتوانید به سایت پردیس فولاد مراجعه کنید.

سوالات متداول گسکت ها

گسکت ها بر اساس مواد ساخته شده چه انواعی دارند؟

گسکت های غیرفلزی (شامل گرافیت، لاستیک، تفلون (PTFE)، الیاف غیر آزبست روکش شده (CNAF) ، گسکت های فلزی (شامل گسکته ای حلقه ای یا RTJ) ، گسکت های نیمه فلزی یا کامپوزیت (شامل گسکت های مارپیچ، کامپروفایل، کاروگیتد)

طراحی و ساخت انواع گسکت شامل چه استانداردهایی می شود؟

ASME B16.20 و ASME B16.21 و API601 و BS3381 و ASTMF36 ازجمله مهم ترین استانداردهای قابل استفاده در طراحی و ساخت انواع گسکتها هستند.